Page 131 - 摩擦学学报2025年第4期

P. 131

第 4 期 周海滨, 等: MoS 2 镀层类型对湿式铜基摩擦材料高速重载下的摩擦学行为影响 619

与摩擦对偶的直接接触. 在此工况下由于摩擦材料与 的压应力与切应力作用下发生沿相对滑动方向的快

摩擦对偶之间的微凸体仅产生轻微的机械啮合作用, 速扩展,当裂纹扩展到材料表面,导致表面剥落并形

导致摩擦材料表面形成少量的犁沟磨损特征. 随着相 成剥层磨屑. 在这种情况下,油楔效应和材料疲劳对

对转动速度的快速提升,一方面由于摩擦材料与摩擦 裂纹扩展的促进作用是剥层磨损的主要诱因.

对偶之间的热积累加剧,导致润滑油形成油膜能力的 总体而言,在较低的转动速度下,2种摩擦材料的

大大降低,致使摩擦材料与摩擦对偶材料之间的真实 磨损机制均为犁削磨损,磨损相对较低. 而随着转动

接触面积快速提高;另一方面,相对转动速度提升还 速度的提升,Cu-BFM-MoS @Ni试样虽磨损率增加但

2

造成了冲击加剧与摩擦距离的增长. 此两大因素都加 主导磨损机制未发生明显改变,而Cu-BFM-MoS @Cu

2

剧了摩擦材料与摩擦对偶之间的机械啮合强度,导致摩 试样的磨损机制开始由犁削磨损向犁削-油楔/疲劳诱

擦材料表面形成高密度的犁沟特征. Cu-BFM-MoS @ 导的剥层磨损转变.

2

Cu材料试样形成表面凹坑特征与片状磨屑特征则主

要与高转动速度下材料中裂纹从界面缺陷沿平行于 3 结论

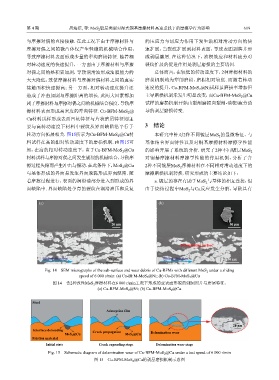

转动方向拓展相关. 图15所示为Cu-BFM-MoS @Cu材 本研究中针对2种不同镀层MoS 的显微特征、与

2

2

料试样在高的相对转动速度下的磨损机制. 由图15可 基体结合界面特性以及对铜基摩擦材料摩擦学性能

知,在高的相对转动速度下,由于Cu-BFM-MoS @Cu 的影响开展了系统的分析. 研究了2种不同镀层MoS 2

2

材料试样与摩擦对偶之间发生剧烈的机械啮合,导致摩 对铜基摩擦材料摩擦学性能的作用机制,分析了含

擦过程失稳而产生冲击与振动. 在此条件下,MoS @Cu 2种不同镀层MoS 摩擦材料在不同相对滑动速度下的

2

2

与基体形成的界面易发生界面脱黏形成界面缺陷. 随 摩擦磨损机制转换. 研究形成的主要结论如下:

着摩擦过程进行,表面的润滑油部分进入到形成的界 a. 镀层的存在有助于MoS 与基体的相互连接,但

2

面缺陷中. 界面缺陷处孕育的裂纹在润滑油压和反复 由于烧结过程中MoS 与Cu反应发生分解,导致具有

2

(a) (b)

20 μm 50 μm

Delaminating surface

Sliding direction 50 μm Sliding direction 50 μm

Fig. 14 SEM micrographs of the sub-surface and wear debris of Cu-BFMs with different MoS 2 under a sliding

speed of 6 000 r/min: (a) Cu-BFM-MoS 2 @Ni; (b) Cu-BFM-MoS 2 @Cu

图 14 含2种改性MoS 2 摩擦材料在6 000 r/min工况下形成的亚表面形貌的SEM照片与磨屑特征:

(a) Cu-BFM-MoS 2 @Ni;(b) Cu-BFM-MoS 2 @Cu

Steel

Adsorption film

20 μm

Interface debonding Crack propagation

MoS 2 @Cu MoS 2 @Cu Delamination wear

Friction material

Initial state Crack expanding stage Delamination wear stage

Fig. 15 Schematic diagram of delamination wear of Cu-BFM-MoS 2 @Cu under a test speed of 6 000 r/min

图 15 Cu-BFM-MoS 2 @Cu的剥层磨损机制示意图