Page 129 - 摩擦学学报2025年第4期

P. 129

第 4 期 周海滨, 等: MoS 2 镀层类型对湿式铜基摩擦材料高速重载下的摩擦学行为影响 617

0.11 1.0

(a) Cu-BFM-MoS 2 @Ni (b) Cu-BFM-MoS 2 @Ni

Cu-BFM-MoS 2 @Cu 0.9 Cu-BFM-MoS 2 @Cu

0.8

Friction coefficient 0.09 Stable friction coefficient 0.7

0.10

0.6

0.5

0.08 0.4

0.3

0.2

3 4 5 6 3 4 5 6

Rotational velocity/(kr/min) Rotational velocity/(kr/min)

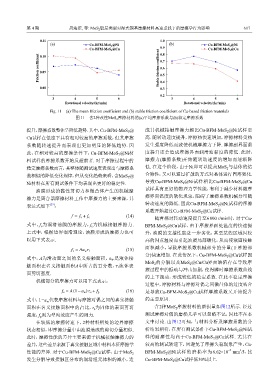

Fig. 11 (a) The mean friction coefficient and (b) stable friction coefficient of Cu-based friction materials

图 11 含2种改性MoS 2 摩擦材料的(a)平均摩擦系数与(b)稳定摩擦系数

提升,摩擦系数整体呈降低趋势. 其中,Cu-BFM-MoS @ 成其机械接触摩擦力相比Cu-BFM-MoS @Ni试样更

2

2

Cu试样在低速下具有相对较高的摩擦系数,但其摩擦 高. 随转动速度提升,摩擦热快速增加,摩擦材料受热

系数随转速提升而表现出更加明显的降低趋势. 因 发生强度降低而致使机械摩擦力下降. 摩擦副界面温

此,在相对较高的摩擦条件下,Cu-BFM-MoS @Ni材 度提升还会造成摩擦界面润滑油黏度的降低. 此时,

2

料试样的摩擦系数开始反超前者. 对于摩擦过程中的 摩擦力(摩擦系数)开始随转动速度的增加而逐渐降

稳定摩擦系数而言,其整体随测试速度表现出与摩擦系 低. 在这个阶段,由于Ni即可以提高MoS 与基体的结

2

数相似的降低变化规律,但从变化趋势来看,含MoS @ 合特性,又可以通过扩散的方式对基体进行固溶强化.

2

导致Cu-BFM-MoS @Ni试样相比Cu-BFM-MoS @Cu

Ni材料在所有测试条件下均表现出更好的稳定性. 2 2

试样具有更好的物理力学性能,有利于减少材料随摩

油膜形成的黏性剪切力和微凸体产生的机械摩

擦界面温度的软化现象,阻碍了摩擦系数机械分量随

擦力是离合器摩擦材料工作中摩擦力的主要来源,其

转动速度的降低. 因此Cu-BFM-MoS @Ni试样的摩擦

[29]

表达式如下 : 2

系数开始超过Cu-BFM-MoS @Cu试样.

2

(14)

f = f v + f c

随着相对转动速度提升至6 000 r/min时,对于Cu-

式中,f 为润滑油膜的摩擦力,f 为机械接触摩擦力. BFM-MoS @Cu试样,由于摩擦界面处温度的快速提

c

v

2

上式中,根据边界润滑理论,油膜形成的摩擦力也可 升,油膜的支撑性能进一步劣化,甚至某些区域因较

以用下式表示. 高的闪点温度而引起油膜局部碳化,从而使液固接触

面积减小,导致摩擦系数机械部分的分量(干摩擦部

(15)

f v = Aa w τ l

分)快速增加. 在此情况下,Cu-BFM-MoS @Cu试样因

式中,A为滑动面之间的名义接触面积, a W 是液体接 2

MoS 的分解以及MoS @Cu/Cu界面缺陷存在导致摩

触面积在名义接触面积A中所占的百分数, τ l 流体表 2 2

擦过程中的振动与冲击加剧,使得瞬时摩擦系数曲线

面剪切强度.

的上下摆动,形成较低的稳定系数. 在此不稳定摩擦

机械部分的摩擦力可以用下式表示:

过程中,摩擦材料与摩擦对偶之间微凸体的过度啮合

(16)

f c = A(1−a w )τ s + f p 是导致Cu-BFM-MoS @Cu试样摩擦系数又开始提升

2

式中,1−a 代表摩擦材料与摩擦对偶之间的真实接触 的主要原因.

w

面积在名义接触面积中的占比,τ 为固体的表面剪切 含2种MoS 摩擦材料的磨损量如图12所示. 经过

2

s

强度,f 则为犁沟效应产生的阻力. 测试摩擦对偶的磨损几乎可以忽略不记,因此不在本

p

在较低的摩擦转速下,2种材料所处的边界摩擦 文中讨论. 由图12可知,与材料分析及摩擦系数的分

状态相似,即摩擦分量中由油膜造成的剪切分量相似. 析结果相符,在所有测试条件下Cu-BFM-MoS @Ni试

2

此时,摩擦性能的差异主要来源于机械接触摩擦力的 样的耐磨性均高于Cu-BFM-MoS @Cu试样. 尤其在

2

差异,这些差异来源于真实接触区域中材料本征摩擦学 较高的测试转速下,因避免了摩擦失稳现象产生,Cu-

−5

3

性能的差异. 对于Cu-BFM-MoS @Cu试样,由于MoS 2 BFM-MoS @Ni试样的磨损率为6.62×10 mm /J,比

2

2

发生分解导致接触区分布的润滑组元体积的减小,造 Cu-BFM-MoS @Cu试样低30%以上.

2