Page 130 - 摩擦学学报2025年第4期

P. 130

618 摩擦学学报(中英文) 第 45 卷

10 相对转动速度为6 000 r/min时的摩擦材料磨损表面.

Cu-BFM-MoS 2 @Ni

Cu-BFM-MoS 2 @Cu 由图13可知,相比于低转动速度下的磨损形貌,高转

8 动速度下的磨损则更加明显,表现出明显的高密度犁

Wear rate/(10 −5 mm 3 /J) 6 4 沟特征. 此外,在Cu-BFM-MoS @Cu试样的表面还可

2

以发现少量的剥落凹坑,形成犁沟和凹坑构成的复合

磨损形貌特征.

2

图14所示为高转动速度下的摩擦材料亚表面与

0 磨屑形貌. 如图14所示,含MoS @Ni的摩擦材料在高

3 4 5 6 2

Rotational velocity/(kr/min) 转动速度下虽表面沿相对滑动方向发生了显著塑性

Fig. 12 Wear rate of Cu-based friction materials with

变形,但其仍保存了完好且平整的外层表面. 含MoS @

2

different MoS 2

Cu材料的亚表面特征整体与前者相似,但在局部区

图 12 含2种改性MoS 2 摩擦材料的磨损率

域,此材料的亚表面中出现了部分50~200 μm的剥落

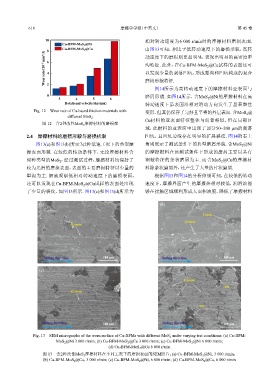

2.4 摩擦材料的磨损形貌与磨损机制 凹坑,且凹坑边缘存在明显的扩展裂纹. 图14的右上

图13(a)和图13(b)所示为2种低速工况下的典型摩 角则展示了测试条件下的典型磨屑形貌. 含MoS @Ni

2

擦表面形貌. 在较低的转动条件下,无论摩擦材料含 的摩擦材料在该测试条件下形成的磨屑主要以具有

何种类型的MoS ,经过测试过程,摩擦材料均保持了 褶皱特征的条状磨屑为主. 而含MoS @Cu的摩擦材

2 2

较为光滑的磨损表面,表面的主要磨损特征以少量的 料除条状磨屑外,还产生了大量的片状磨屑.

犁沟为主. 细致观察低相对转动速度下的磨损表面, 根据图13和图14的分析结果可知,在较低的转动

还可以发现在Cu-BFM-MoS @Cu试样的表面处出现 速度下,摩擦界面产生的摩擦热相对较低,润滑油能

2

了少量的裂纹,如图13所示. 图13(c)和图13(d)所示为 够在接触区域顺利形成大面积油膜,降低了摩擦材料

(a) (b)

Crack

Groove

Groove

Sliding direction 100 μm Sliding direction 100 μm

(c) (d)

Groove

Pit

Groove

Pit

Sliding direction 100 μm Sliding direction 100 μm

Fig. 13 SEM micrographs of the worn surface of Cu-BFMs with different MoS 2 under varying test conditions: (a) Cu-BFM-

MoS 2 @Ni 3 000 r/min; (b) Cu-BFM-MoS 2 @Cu 3 000 r/min; (c) Cu-BFM-MoS 2 @Ni 6 000 r/min;

(d) Cu-BFM-MoS 2 @Cu 6 000 r/min

图 13 含2种改性MoS 2 摩擦材料在不同工况下的磨损表面的SEM照片:(a) Cu-BFM-MoS 2 @Ni, 3 000 r/min;

(b) Cu-BFM-MoS 2 @Cu, 3 000 r/min;(c) Cu-BFM-MoS 2 @Ni, 6 000 r/min;(d) Cu-BFM-MoS 2 @Cu, 6 000 r/min