Page 40 - 《摩擦学学报》2020年第6期

P. 40

第 6 期 黄静飞, 等: CMP加工后芯片三维形貌表征参数体系 723

0.9

S sk

4

0.8

S ku

3

0.7

S a , S q /nm 0.6 S sk , S ku 2

0.5 1

S q

0.4 0

S a

0.3 −1

0 5 10 15 20 25 30 35 40 45 50 0 5 10 15 20 25 30 35 40 45

Surface wear rate/% Surface wear rate/%

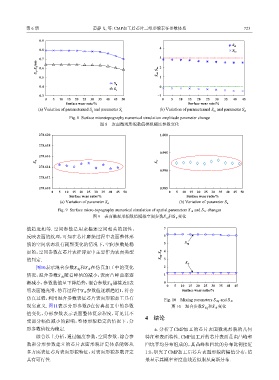

(a) Variation of parameterand S q and parameter S a (b) Variation of parameterand S ku and parameter S sk

Fig. 8 Surface microtopography numerical simulation amplitude parameter change

图 8 表面微观形貌数值模拟幅度参数变化

278.620 1.000

278.618

0.995

278.616

S al S tr

278.614

0.990

278.612

278.610 0.985

0 5 10 15 20 25 30 35 40 45 50 0 5 10 15 20 25 30 35 40 45 50

Surface wear ratio/% Surface wear ratio/%

(a) Variation of parameter S al (b) Variation of parameter S tr

Fig. 9 Surface micro-topography numerical simulation of spatial parameters S al and S tr changes

和

图 9 表面微观形貌数值模拟空间参数 S al S tr 变化

值趋近相等. 空间参数是用来描述空间相关的属性, 7

反映表面的纹理,可知在芯片磨损过程中表面整体形 6

貌的空间状态没有剧烈变化的情况下,空间参数是稳 5 S dq

定的,空间参数在芯片表征评定中主要作为表面类型 S dq , S dr 4

的判定. 3

S dr

图10表示混合参数 S dq 和 S dr 在仿真加工中的变化 2

情况,混合参数 S dq 随着峰值的减小,表面凸峰曲率逐 1

渐减小,参数数值呈下降趋势,混合参数 S dr 越接近1表 0

0 5 10 15 20 25 30 35 40 45

明表面越光滑,仿真过程中 S dr 参数值逐渐趋近1,符合 Surface wear ratio/%

仿真过程,利用混合参数表征芯片表面形貌加工具有 Fig. 10 Mixing parameters S dq and S dr

现实意义. 图11表示分形参数D在仿真加工中的参数 图 10 混合参数 S dq S dr 变化

和

值变化,分形参数表示表面整体复杂程度,可见其不

4 结论

受部分幅值减小的影响,整体形貌稳定的情况下,分

形参数值较为稳定. a. 分析了CMP加工的芯片表面微观形貌的几何

综合以上分析,通过幅度参数、空间参数、综合参 特征和表面特性. CMP加工后的芯片表面是由凸峰和

数和分形参数建立的芯片表面形貌评定体系能够从 凹坑平均分布组成的,其凸峰和凹坑的分布比例接近

多方面表征芯片表面形貌特征,对表面形貌参数评定 1:1;研究了CMP加工后芯片表面形貌的幅值分布,结

具有可行性. 果显示其概率密度曲线近似服从高斯分布.