Page 39 - 《摩擦学学报》2020年第6期

P. 39

722 摩 擦 学 学 报 第 40 卷

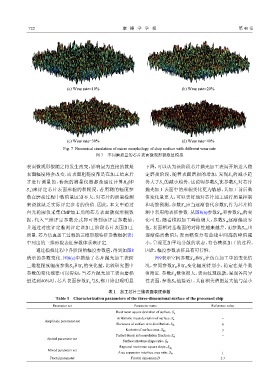

(a) Wear rate=10% (b) Wear rate=20%

(c) Wear rate=30% (d) Wear rate=40%

Fig. 7 Numerical simulation of micro morphology of chip surface with different wear rate

图 7 不同磨损量的芯片表面微观形貌数值模拟

表面微观形貌随之将发生改变,影响最为直接的就是 下降,可以认为该阶段芯片抛光加工表面开始进入稳

表面幅度将会改变. 而表面粗糙度都是在加工结束后 定磨损阶段,随着表面磨损的增加,发现 S q 的减小趋

才进行测量的,传统的测量仪器都是通过计算 R a (即 势大于 S a 的减小趋势,这说明参数 S q 比参数 S a 对芯片

S a )来评定芯片表面形貌的粗糙度,若所测的幅度参 抛光加工表面中的形貌变化更为敏感,其加工前后数

数在磨损过程中数值量区别不大,对芯片的质量检测 值变化量更大,可以更好地对芯片加工进行质量控制

来说就缺乏实际评定参考的价值. 因此,本文中通过 和功能预测,参数 S q 应当逐渐替代参数 S a 作为芯片检

白光轮廓仪采集CMP加工后的芯片表面微观形貌数 测中常用的表征参数. 从图8(b)参数 S sk 和参数 S ku 的变

据,代入三维评定参数公式即可得到该评定参数值, 化可见,随着模拟加工峰值增大,参数 S sk 逐渐偏离零

并通过对应评定准则评定该加工阶段芯片表面加工 值,表面相对基准面的对称性越来越差,而参数 S ku 也

质量. 芯片仿真加工过程的三维形貌特征参数根据表1 逐渐偏离数值3,表面幅值分布曲线中间高的峰值减

中列出的三维形貌表征参数体系来评定. 小,呈现更加平均分散的状态,符合模拟加工的过程,

通过模拟过程中各阶段的幅度参数值,得到如图8 因此,幅度参数表征具有可行性.

所示的参数变化. 图8(a)中描绘了芯片抛光加工表面 图9表示空间参数 S al 和 S tr 在仿真加工中的变化情

三维粗糙度幅度参数 S q 和 S a 的变化量,比较研究图中 况,空间参数 S al 和 S tr 变化幅度特别小,稳定在某个数

参数的变化规律可以得知,当芯片抛光加工表面磨损 值附近. 参数 S al 数值很大,表面纹理疏散,呈现各向异

量达到40%时,芯片表面参数 S q 与 S a 都开始出现明显 性表面,参数 S tr 值接近1,其自相关谱图最大值与最小

表 1 加工芯片三维表面表征参数

Table 1 Characterization parameters of the three-dimensional surface of the processed chip

Parameter set Parameter name Reference value

Root mean square deviation of surface,S q −

Arithmetic mean deviation of surface,S a −

Amplitude parameter set

0

Skewness of surface area distribution,S sk

3

Kurtosis of surface area,S ku

−

Fastest decay autocorrelation function,S al

Spatial parameter set

−

Surface structure shape ratio,S tr

Regional root mean square slope,S dq −

Mixed parameter set

1

Area expansion interface area ratio,S dr

Fractal parameter Fractal dimension D 2.3