Page 44 - 《摩擦学学报》2020年第6期

P. 44

第 6 期 乔小溪, 等: 固-液两相流黑水管道冲蚀磨损的数值模拟研究 727

煤炭是我国重要的消耗能源,煤炭的清洁高效利 1 数值模拟

用是国家重大需求. 煤气化作为煤炭能源清洁高效利

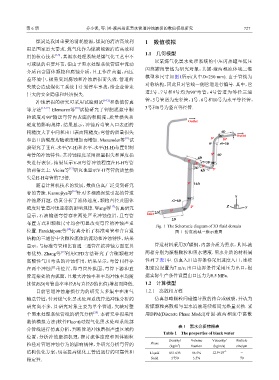

1.1 几何模型

用的核心技术 [1-5] ,其黑水处理系统是煤气化工艺中不

以某煤气化黑水处理系统的中压闪蒸罐至低压

可或缺的重要环节,但由于黑水处理系统管道中流动

闪蒸罐段管线为研究对象,其固-液两相流体域三维

介质高含固体颗粒和腐蚀介质,且工作在高温、高压

模型和尺寸如图1所示(其中D=250 mm). 由于管线为

差环境中,极易受到腐蚀和冲蚀磨损而失效. 管道的

对称结构,因此只对管线一侧管道进行编号. 其中,管

失效会造成煤化工系统非计划停车事故,给企业带来

道2号、7号和9号均为90°弯管,4号管道为等径三通

巨大的安全隐患和经济损失.

冲蚀磨损的研究可采用试验测试 [6-12] 和数值仿真 管,5号管道为变径管,1号、6号和10号为水平等径管,

[10]

等方法 [13-19] . Elemuren等 试验研究了钾肥泥浆中颗 3号和8号为竖直等径管.

粒浓度对90°输送弯管内表面的粗糙度、质量损失和

Outlet

硬度的影响规律,结果显示,冲蚀后弯管入口表面的

粗糙度大于中间和出口表面粗糙度;弯管的质量损失 4D

90° D Outlet

[11]

和出口的硬度均随浓度增加而增加. Mazumder等 试 9 # 10 #

0° r9=3D

验研究了垂直-水平(V-H)和水平-水平(H-H)布置铝制

弯管的冲蚀特性,其冲蚀程度采用质量损失和厚度损 8 # 4D

4D

失进行表征,结果显示V-H弯管冲蚀程度在H-H弯管 4 # 5 # r7=3D 90°

6 #

3D

[12]

的两倍之上. Vieira等 研究也显示V-H弯管的质量损 8D 7 #

失是H-H弯管的7.5倍.

随着计算机技术的发展,数值仿真广泛受到研究 3 # 16D

[16]

者的青睐. Kannojiya等 针对多相流泥浆引起的管道

X

冲蚀磨问题,仿真分析了流体速度、颗粒直径及固体 r2=6D 90°

[17]

浓度对管道冲蚀速率的影响规律. Wang等 仿真研究 0° 2 # Z Y

1 #

显示,石油输送弯管存在两处严重冲蚀位置,且弯管 Inlet 2D

2D

布置方式和颗粒尺寸均会明显改变弯管的冲蚀严重

Fig. 1 The Schematic diagram of 3D fluid domain

[18]

位置. Farokhipour等 仿真分析了标准弯管和含盲通 图 1 仿真流域三维示意图

结构的三通管中含颗粒流体的流动和冲蚀特性,结果

#

显示,与标准弯管相比盲通三通管在抗冲蚀方面更具 管道材料采用20 碳钢,内部介质为黑水,其固-液

[19]

有优势. Zhang等 利用CFD方法研究了含硫颗粒对 两相分别为煤粉颗粒和黑水清液. 黑水介质的材料属

高酸性气田弯头的冲蚀作用,结果显示,弯管同样存 性列于表1中. 仿真入口边界条件采用速度入口,连续

在两个冲蚀严重位置,即弯管外拱面、弯管下游和直 相速度设置为7 m/s;出口边界条件采用压力出口,根

管连接处的内弧面,且最大冲蚀率和平均冲蚀率均随 据实际生产条件设置出口压力为0.5 MPa.

比值R/D(弯管曲率半径R与直径D的比值)增加而降低. 1.2 计算模型

目前管道冲蚀磨损行为的研究大多集中在油气 1.2.1 离散相方程

输送管道,针对煤气化黑水处理系统管道冲蚀分析的 仿真忽略颗粒间碰撞导致的结合或破裂,并认为

研究尚不多,且研究对象主要为单个管道,欠缺对整 粉煤颗粒离散相与黑水清液连续相间无热量交换. 采

[20]

个黑水处理系统管线的研究分析 . 本研究中拟采用 用DPM(Discrete Phase Model)对固-液两相流中离散

数值模拟方法(软件Fluent)对煤气化黑水处理系统部

表 1 黑水介质物相表

分管线进行仿真分析,判断管道冲蚀磨损严重区域的

Table 1 The properties of black water

位置,分析冲蚀磨损机理,探讨流体速度和固体颗粒

Density/ Volume Viscosity/ Particle

粒径对管道冲蚀行为的影响规律,并研究分析弯管的 Phase (kg/m ) 3 fraction (kg/m/s) size/μm

结构优化方案,切实提高煤化工管道运行的可靠性和 Liquid 851.633 96.5% 12.9×10 −5 −

稳定性. Solid 1 750 3.5% − 70