Page 54 - 《真空与低温》2025年第3期

P. 54

韩晓东等:温度对 MEMS 电容薄膜真空计测量性能的影响研究 325

的复合体。根据 Stoney 公式,在外界温度作用下, 商用电容薄膜真空规(测量上限分别为 133 Pa 和

由于硅薄膜和玻璃基底热膨胀系数不匹配造成的 133 kPa)检测腔内的真空度。真空腔通过微调阀

结构弯曲变形的曲率可表示为 [25-26] : 和减压阀与氮气瓶相连,负责为腔体提供高压力气

1 E s h s 1−ν g 源。整个真空腔置于温度控制箱内,温度控制范围

= 6 (α g −α s )∆T (6)

R 1−ν s E g h 2 可由−20~100 ℃,控制精度为±0.1 ℃。测试分两

g

式中:R 为曲率半径;E s 、E g 、h s 、h g 、v s 、v g 分别硅和 部分进行,第一部分为 MEMS 电容薄膜真空计零

玻璃的杨氏模量、厚度、泊松比;α s 、α g 度分别为硅 点测试,第二部分为 MEMS 电容薄膜真空计全量

和玻璃的热膨胀系数。温度低于 150 ℃ 时,硅的热 程温度性能测试。在 MEMS 电容薄膜真空计零点

膨胀系数小于玻璃的热膨胀系数 ,若 ΔT 为正值,

[27]

测试中,利用分子泵组对真空腔进行抽气到本底状

即温度升高时,根据式(6)可知,整个结构的曲率为

态并维持抽气,此时真空腔内的压力稳定维持在

正值,这说明在温度升高时,整体结构表现为向上 −4

1×10 Pa。在该状态下,记录真空计在室温(约为

弯曲,即玻璃基底向外凸起,硅薄膜呈现凹面。基

25 ℃)时的输出电容值,接着调教温度控制箱使温

于 MEMS 电容薄膜真空计敏感电容结构,当薄膜

度由室温上升至 50 ℃,记录该过程中 MEMS 电容

向内凹陷时,薄膜与固定电极之间的间隙减小,这

薄膜真空计的输出电容值与温度计的温度值。在

会导致输出敏感电容增大。对于绝压式 MEMS 电

MEMS 电容薄膜真空计全量程温度性能测试中,首

容薄膜真空计,其结构由玻璃-硅-玻璃三层组成,

先利用分子泵组将真空腔抽至本底状态,将温度控

最上层的玻璃尺寸比最下层的玻璃小,且与感压薄

制箱中的温度分别控制在−20 ℃、0 ℃、20 ℃、30 ℃、

膜的距离比与下层玻璃的远,因此其整体结构的变

50 ℃,当温度稳定后,关闭泵组与真空腔之间的

形趋势与下层玻璃和硅薄膜结合体的变形趋势相

截止阀,通过微调节阀向真空腔内进气,在 1 Pa 至

同。因此,温度升高同样会使得绝压式 MEMS 电

101 kPa(大气压)范围内依次取固定的压力点,当

容薄膜真空计的输出电容增大。

真空腔内的压力稳定在这些点时,记录 MEMS 电

2 实验测试

容薄膜真空计的输出电容值与温度计的温度值。

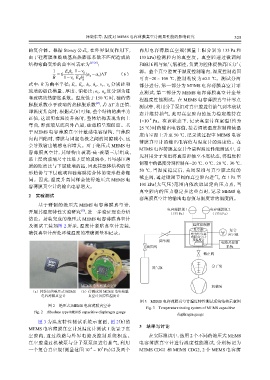

基于研制的绝压式 MEMS 电容薄膜真空计,

[15]

开展其温度特性实验研究 ,进一步验证理论分析 电容薄膜规 1 电容薄膜规 2

(133 kPa)

(133 Pa)

结论。封装完成的绝压式 MEMS 电容薄膜真空计

及测试工装如图 2 所示,温度计紧贴真空计安装, 温度控制箱

真空腔 复合

确保真空计所处环境温度的准确测量和记录。 MEMS 电容 真空规

调节阀 薄膜真空计

及温度计

温度计 电路及控制

减压阀 系统

截止阀

分子泵

氮气瓶

MEMS 电容薄膜真空计 机械泵

(a)封装好的绝压式 MEMS (b)待测试的 MEMS 电容薄膜

电容薄膜真空计 真空计及原位温度计

图 3 MEMS 电容薄膜真空计温度特性测试系统结构示意图

图 2 绝压式 MEMS 电容薄膜真空计

Fig. 3 Temperature testing system of MEMS capacitive

Fig. 2 Absolute type MEMS capacitive diaphragm gauge

diaphragm gauge

图 3 为温度特性测试系统示意图,图 2(b)的

3 结果与讨论

MEMS 电容薄膜真空计及温度计测试工装置于真

空腔内,通过线路与外界电路及控制系统相连。 在实际测试中,选用 2 个不同的绝压式 MEMS

真空腔通过机械泵与分子泵泵组进行抽气,利用 电容薄膜真空计进行温度性能测试,分别标记为

5

−5

一个复合真空规(测量范围 10 ~10 Pa)以及两个 MEMS CDG1 和 MEMS CDG2,2 个 MEMS 电容薄