Page 52 - 《真空与低温》2025年第3期

P. 52

韩晓东等:温度对 MEMS 电容薄膜真空计测量性能的影响研究 323

mum relative deviation of 3.1% in output capacitance was observed for a 10 ℃ temperature change. Notably,the temperature-

induced error is pressure-dependent,with deviations amplifying or diminishing based on the measured pressure. These find-

ings establish a foundation for implementing robust temperature compensation in MEMS CDGs.

Key words:MEMS;capacitance diaphragm gauge;temperature effect;experimental study

0 引言 的影响,但该方法会使真空计的工作区域和测量区

域存在温度差,由此产生的热流逸效应引入了新的

电容薄膜真空计作为一种中低真空测量仪器,

具有准确度高、稳定性好、测量结果与气体成分无 测量误差 [11-12] 。对于 MEMS 电容薄膜真空计,硅和

玻璃具有不同的热膨胀系数,在键合封装时会导致

关的特点,在航空航天、半导体工业、真空计量等领

域广泛应用 [1-3] 。随着空间探测、智能制造等技术对 硅感压薄膜中存在应力,外界温度变化会引起感压

原位真空测量需求的日益增加,微小型化的电容薄 薄膜发生形变,导致真空计输出变化 [13-14] 。此外,

3

膜真空计成为研究热点 [4-5] 。微机电系统(MEMS) MEMS 电容薄膜真空计的整体尺寸小于 1 cm ,其

3

技术是电容薄膜真空计微小型化的主要途径之一, 绝压式密封参考腔容积小于 1 mm ,外界温度变化

MEMS 电容薄膜真空计基于单晶硅、玻璃等半导 会导致密封腔的参考压力变化,从而影响真空计对

体材料加工制作,质量轻(克量级)、体积小(小于 外界压力的测量,这种现象对真空计测量下限的影

[15]

3

1 cm )、功耗低(毫瓦量级),相应参数比传统金属 响尤其显著 。而采用恒温控制法一方面会增加

电容薄膜真空计降低三个数量级。此外,与集成电 MEMS 电容薄膜真空计的体积,另一方面会大幅增

路兼容的制作工艺使其拥有大规模批量化生产的潜 大真空计的整体功耗。因此基于 MEMS 电容薄膜

力,能够在保持良好性能的同时降低生产成本,有 真空计的温度特性进行结构优化或软件算法修正

[16]

[6]

望替代传统金属电容薄膜真空计 。现有的 MEMS 成为其温度补偿的首选方案 。学者们针对 MEMS

电容薄膜真空计已具备高灵敏度、低功耗和良好 压力传感器的温度特性进行大量研究,但是多为压

长期稳定性的特征,但是,在成熟应用之前,仍有一 阻式及高压力电容式压力传感器 [17-19] ,用于中低真

些问题需要解决,比如温度对其性能的影响。 空测量的 MEMS 电容薄膜真空计的温度特性亟须

温度是影响电容薄膜真空计测量精度的主要 进一步研究。

因素之一 [7-8] 。对于传统金属薄膜及陶瓷薄膜电容 基于研制的 MEMS 电容薄膜真空计,本文利

薄膜真空计,压力敏感薄膜材料与真空计壳体材料 用理论计算研究温度对其测量性能的影响机制,并

热膨胀系数不同,温度变化会导致压力敏感薄膜发 通过实验对其温度特性进行测试评估。

生形变,从而导致真空计的输出发生漂移。针对这

1 理论分析

一问题,传统金属电容薄膜真空计采用恒温控制的

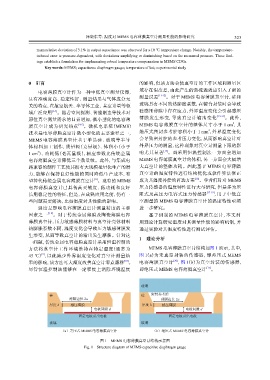

方法将真空计工作环境维持在特定温度(通常为 MEMS 电容薄膜真空计结构如图 1 所示,其中,

[9]

45 ℃) ,以此减少外界温度变化对真空计测量结 图 1(a)为未真空封装的传感器,即差压式 MEMS

[20]

[10]

果的影响,该方法可大幅度改善真空计零点漂移 。 电容薄膜真空计 ,图 1(b)为真空封装的传感器,

尽管恒温控制法能够在一定程度上消除环境温度 即绝压式 MEMS 电容薄膜真空计 。

[15]

玻璃

硅 硅 密封参考腔

薄膜边长 2a 薄膜边长 2a

厚度 h 感压薄膜 厚度 h 感压薄膜

电极间隙 d 电极间隙 d

固定电极引出电极 固定电极引出电极

玻璃 玻璃

(a)差压式 MEMS 电容薄膜真空计 (b)绝压式 MEMS 电容薄膜真空计

图 1 MEMS 电容薄膜真空计结构示意图

Fig. 1 Structure diagram of MEMS capacitive diaphragm gauge