Page 35 - 《摩擦学学报》2021年第5期

P. 35

624 摩 擦 学 学 报 第 41 卷

100 F f =kLγ lv (cosθ r −cosθ a ) (2)

1.26 MPa-5μL 其中:L为接触线长度;k为修正系数,修正由于接触线

Dynamic friction force/μN 80 时间变化曲线进行拟合,获得k的大小为0.77 ± 0.01.

和接触角测量误差导致的结果偏差. 通过对摩擦力随

[31]

研究表明,k值在1/2~π/2的范围内均满足要求 . 如图3

60

所示,该公式的拟合曲线与试验曲线能很好的吻合.

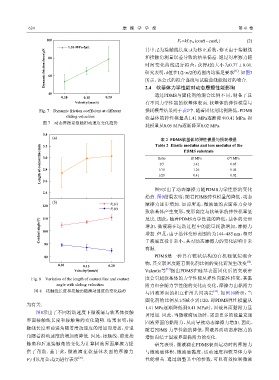

40 2.4 软基体力学性能对动态摩擦性能影响

通过PDMS与固化剂的混合比例不同,制备了具

0.10 0.15 0.20

Velocity/(mm/s) 有不同力学性能的软基体表面. 软基体的弹性模量与

Fig. 7 Dynamic friction coefficient at different 损耗模量结果列于表2中. 随着固化剂比例降低,PDMS

sliding velocities 软基体的弹性模量从1.41 MPa逐渐降至0.41 MPa,损

图 7 动态摩擦系数随滑动速度变化趋势

耗模量从0.05 MPa逐渐降至0.02 MPa.

3.4

(a) Table 2 Elastic modulus and loss modulus of the

表 2 PDMS软基体的弹性模量与损耗模量

Length of contact line/mm 3.0 Ratio PDMS substrate G"/ MPa

3.2

E/ MPa

1.41

1/5

0.05

2.8

0.04

1/10

1.26

1/20

0.41

0.02

2.6

图9示出了动态摩擦力随PDMS力学性能的变化

2.4

趋势. 图9结果表明:随着PDMS弹性模量的降低,动态

(b) 摩擦力逐步增加. 如前所述,微液滴的表面张力会导

120 θ a (ν)

θ r (ν)

致软基体产生变形,变形高度与软基体的弹性模量呈

反比. 因此,随着PDMS力学性能的降低,基体的变形

110

Contact angle/(°) 100 增加,微液滴在运动过程中的能量耗散增加,摩擦力

增加. 但是,由于基体变形范围约为144~485 nm,相对

90 于液滴直径非常小,其对动态摩擦力的变化影响非常

有限.

PDMS是一种具有链状结构的有机硅氧烷混合

80

[32]

物,其交联密度随着固化剂比例的变化而发生改变 .

0.10 0.15 0.20

[33]

Velocity/(mm/s) Valentin等 指出PDMS在硅基表面固化后的交联密

Fig. 8 Variation of the length of contact line and contact 度会引起软基体的力学性能从弹性向黏性转变,其黏

angle with sliding velocities 附力也会随力学性能的变化而变化,摩擦力由黏附力

图 8 接触线长度和接触角随滑动速度的变化趋势 与固液界面的相互作用共同决定 . 如图10所示,当

[34]

固化剂的比例从1/5减小到1/20,即PDMS弹性模量从

为有关.

1.41 MPa逐渐降低到0.41 MPa时,固液界面黏附力显

图8示出了不同滑动速度下微液滴与软基体接触

著增加. 因此,当微液滴运动时,需要更多的能量克服

界面接触线长度和接触角的变化趋势. 结果表明:接

固液界面的黏附力,从而导致动态摩擦力增加. 因此,

触线长度和前进角随着滑动速度的增加而增加,后退 随着PDMS 力学性能的降低,固液界面动态摩擦力的

角随着滑动速度的增加而降低. 因此,接触线、前进接 增加归结于固液界面黏附力的变化.

触角和后退接触角的变化为计算固液界面摩擦力提 研究表明,微液滴在PDMS表面运动时的摩擦力

供了帮助. 基于此,微液滴在软基体表面的摩擦力 与微液滴体积、微液滴黏度、运动速度和软基体力学

[26]

F f 可以用公式(2)进行表示 . 性能相关. 通过调整其中的参数,可以有效控制微液