Page 114 - 《摩擦学学报》2021年第4期

P. 114

第 4 期 张关震, 等: 不均匀组织ER8车轮滚动接触疲劳性能研究 557

R3

Φ3.2

6 18 27

1.8

5 mm below the tread

Non-uniform microstructure

(Proeutectoid ferrite+

pearlite+upper bainite)

2

30 mm below the tread

Normal microstructure

8 Sample thickness: 1

(Proeutectoid ferrite+pearlite)

19

29 Unit: mm

(a) Sampling location for In-situ tensile (b) Sample dimensions

Fig. 3 Sampling location and dimensions of tensile samples

图 3 拉伸试样取样位置及尺寸示意图

7

超过了1×10 次循环;当接触应力大于1 100 MPa时,车 存在的不均匀组织,大大增加了车轮钢提前出现RCF

轮踏面和基体两区域中全部试样的疲劳寿命均未达 失效的可能. 该结果与不均匀组织车轮的实际服役表

7

到1×10 次循环. 不同应力下失效试样的典型宏观形貌 现吻合,同时还明显低于已报道的采用相同方法测得

[29]

如图4(b)所示,失效表面呈现RCF典型的V型剥落特征 , 的同类车轮钢(踏面区域)的疲劳极限(1 290 MPa) .

[30]

其尖角指向试样滚动方向.

2.2 RCF裂纹的萌生及扩展

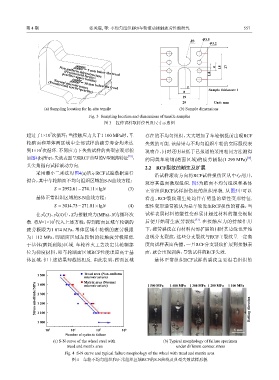

采用最小二乘法对图4(a)所示RCF试验数据进行

沿试样滚动方向将RCF试样损伤区从中心剖开,

拟合,其中车轮踏面不均匀组织区域的S-N曲线方程:

观察其截面微观组织. 图5为踏面不均匀组织和基体

S = 2992.61−274.11×lgN (3)

正常组织RCF试样损伤处的组织形貌. 从图5中可以

基体正常组织区域的S-N曲线方程: 看出,RCF裂纹萌生处均伴有明显的塑性变形特征.

S = 3014.73−271.81×lgN (4) 塑性变形通常被认为是车轮发生RCF损伤的前提,当

在式(3)、式(4)中,S为接触应力(MPa),N为循环次 试样表层材料的塑性变形累计超过材料的塑变极限

7

数. 将N=1×10 代入上述方程,得到踏面区域车轮钢的 后便开始萌生疲劳裂纹 [31] . 在接触应力的持续作用

疲劳极限为1 074 MPa,基体区域车轮钢的疲劳极限 下,疲劳裂纹在向材料内部扩展的同时其边缘也开始

为1 112 MPa,即踏面区域车轮钢的接触疲劳极限低 出现分支裂纹,这些分支裂纹与RCF主裂纹呈一定角

于基体(磨耗到限)区域. 车轮淬火工艺决定其轮辋部 度向试样表面传播,一旦RCF分支裂纹扩展到接触表

位为梯度材料,即车轮踏面区域RCF性能理应高于基 面,就会出现剥落,导致试样的RCF失效.

体区域,但上述结果却截然相反. 由此表明,踏面区域 基体正常组织RCF试样的裂纹主要沿着组织的

Tread area (Non-uniform

1 500

microstructure) 1 500 MPa 1 400 MPa 1 300 MPa 1 200 MPa 1 100 MPa

Matrix area (Normal

Stress amolitude/MPa 1 300 Rolling direction

1 400

microstructure)

1 200

1 100

1 000

10 5 10 6 10 7 10 8 5 mm

Number of cycles to failure

(a) S-N curve of the wheel steel with (b) Typical morphology of failure specimen

tread and matrix area under different contact stress

Fig. 4 S-N curve and typical failure morphology of the wheel with tread and matrix area

图 4 车轮不均匀组织和正常组织区域RCF的S-N曲线及典型失效试样形貌