Page 118 - 《摩擦学学报》2021年第4期

P. 118

第 4 期 张关震, 等: 不均匀组织ER8车轮滚动接触疲劳性能研究 561

形及疲劳裂纹萌生和扩展的破坏方式. 当轮轨接触应 [图5(b)]. 此外,两者硬度的差异也是加速造成两者边

力超过车轮材料的接触疲劳强度时,疲劳裂纹将在塑 界处形成疲劳裂纹的因素,正如Dakshinamurthy等 [38]

变形表面萌生,同时沿变形流线方向向深处发展. 当 的研究结果,马氏体和铁素体之间的硬度差异会导致

车轮踏面磨耗速率大于疲劳裂纹扩展速率时,磨损能 其应变不相容,从而引起沿其界面的快速分裂. 因此,

使轮轨表面微裂纹缩短甚至消失,使得其接触疲劳性 与正常组织相比,上贝组织的存在降低了车轮钢整体

能提高;当车轮踏面磨耗速率小于疲劳裂纹扩展速率 抵抗棘轮破坏的能力,加快了棘轮效应的进程,从而

时,则会促进接触疲劳裂纹的形成,在踏面形成滚动 加速了RCF裂纹的萌生. 上述RCF裂纹萌生的机理与

接触疲劳损伤,从而降低车轮的寿命. Avramovic-Cingara等 [39] 报道的含有硬马氏体颗粒和

材料疲劳的失效过程通常分为疲劳裂纹萌生、扩 软且易延展的铁素体基体钢的空核形成机理相近.

展和最后断裂3个阶段,而裂纹萌生阶段会占据疲劳 对于RCF的裂纹扩展,不均匀组织中上贝氏体的

[36]

寿命的大部分时间 . 因此,首先讨论疲劳裂纹萌生 微观组织结构与正常组织存在显著差异(图1),它的存

的机制. 根据材料应力-应变的关系,在低应力下,材 在不仅破坏了车轮正常组织的连续性和均匀性,如图1

料处于弹性阶段,不会引起塑性变形. 随着进一步变 所示,而且由于两者的变形不协调(图6)也加大了RCF

形,材料达到其弹性极限,并且发生塑性变形. 随着材 裂纹在其组织边界处扩展的几率,如图5(b~c)所示,同

料中塑性应变的累积,材料将超过其延展极限,即发 时上贝组织中断续分布的短棒或颗粒状的渗碳体结

生棘轮破坏 . 目前普遍认为,轮轨材料RCF破坏机理 构,会减小裂纹在其组织内部的扩展阻力[见图8(b、d)],

[37]

是由棘轮效应引起了材料的塑性变形,当棘轮效应累 一定程度也加快了RCF的裂纹扩展.

[31]

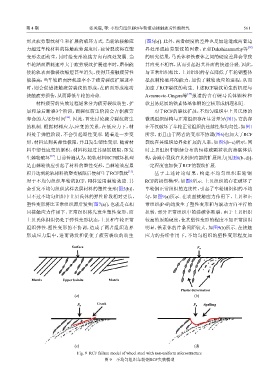

积并达到轮轨材料的塑变极限后便萌生了RCF裂纹 . 基于上述讨论结果,构建不均匀组织车轮钢

对于不均匀组织车轮的RCF,同样适用棘轮效应. 其 RCF的损伤模型,如图9所示. 上贝组织的存在破坏了

会引发不均匀组织试样表层材料的塑性变形[图5(b)], 车轮钢正常组织的连续性,引起了车轮钢组织的不均

只不过不均匀组织中上贝氏体的弹性阶段相对更长, 匀,如图9(a)所示. 在表面接触应力作用下,上贝和正

塑性变形将比正常组织滞后发生[图7(a)],也就是在相 常组织(P+F)均发生了塑性变形和与滚动方向平行的

同接触应力作用下,正常组织将先发生塑性变形,而 扭转,部分正常组织中的渗碳体断裂,由于上贝组织

上贝氏体组织仍处于弹性变形状态,上贝和车轮正常 较高的原始硬度,使其塑性变形的程度不如正常组织

组织弹性-塑性变形的不协调,造成了两者组织边界 明显,铁素体的片条间距较大,如图9(b)所示. 在接触

形成应力集中,进而诱发和促使了疲劳裂纹的萌生 应力的持续作用下,不均匀组织的塑性变形程度加

Surface

F N

Matrix Upper bainite Matrix

Plastic deformation

(a) (b)

Crack

F N F N Spalling

(c) (d)

Fig. 9 RCF failure model of wheel steel with non-uniform microstructure

图 9 不均匀组织车轮钢RCF失效模型