Page 113 - 《摩擦学学报》2021年第4期

P. 113

556 摩 擦 学 学 报 第 41 卷

318 HV和292 HV;基体区域车轮正常组织的硬度约 动接触疲劳试验方法》要求进行RCF试验:主、陪试样

#

为278 HV,由于受车轮淬火工艺的影响(踏面喷水,车 接触界面采用20 机油循环润滑,当试样表面出现≥3 mm 2

轮踏面表层区域的冷速快,轮辋心部冷速慢),车轮自 的剥落坑时,判定试样疲劳失效. 设备上配有振动监

踏面表层向轮辋基体过渡,其机械性能会呈现一定梯 测传感器和计数器,一旦试样失效将自动停机,并自

度的减小. 动记录失效时试样的循环次数. 采用original软件对试

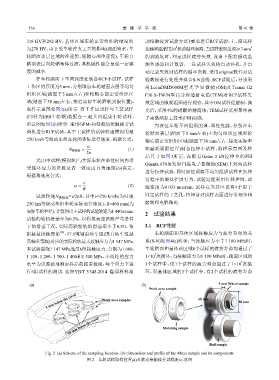

在车轮踏面下不同深度处制备RCF小试样,试样 验数据进行处理并拟合S-N曲线. RCF试验后,分别采

工作区的厚度为5 mm,分别取自车轮踏面表层不均匀 用 LeciaDMI5000M型 光 学 显 微 镜 (OM)及 Tecnai G2

组织区域(踏面下5 mm左右)和轮辋心部正常组织区 F30 S-TWIN型高分辨透射电镜(TEM)对RCF试样失

域(踏面下30 mm左右,接近实际车轮磨耗到限位置), 效区域的微观组织进行观察,其中OM试样经磨制、抛

取样示意图如图2(a)所示. 将工作区试样与工装试样 光后,采用4%的硝酸酒精腐蚀;TEM试样采用聚焦离

(同样为ER8车轮钢)装配在一起共同组成车轮试样, 子束微纳加工技术(FIB)制备.

示意图如图2(b)所示. 采用GPM-30型滚动接触疲劳试 为表征车轮不同组织的弹、塑性性能,分别在车

验机进行RCF试验,其中主试样的试验转速模拟的是 轮踏面表层(踏面下5 mm左右)不均匀组织区域和轮

250 km/h等级动车组车轮的实际运行速度,根据公式: 辋心部正常组织区域(踏面下30 mm左右,接近实际车

ω

N 模拟轮 = (1) 轮磨耗到限位置)制备拉伸小试样,取样示意图及样

2π

品尺寸如图3所示. 在配有Gatan 2 kN拉伸台的FEI

式(1)中试样(模拟轮)与实际车轮在单位时间内承

Quanta 650场发射扫描电子显微镜(SEM)上对两试样

受循环应力的次数是否一致应由其角速度(ω)决定,

进行拉伸试验,同时原位观察不均匀组织试样在拉伸

根据角速度公式:

过程中的裂纹扩展行为,试验过程采用位移控制,试

v

ω = (2) 验速度为0.033 mm/min. 试样在夹持区设有4个用于

R

试验转速N 模拟轮 =v/2πR,其中v=250 km/h(为时速 固定试样的工艺孔,拉伸前对试样表面进行常规金相

250 km等级动车组车轮实际运行速度),R=460 mm(为 磨制和电解抛光.

实际车轮半径),计算得出主试样的试验转速为1 440 r/min.

2 试验结果

试验的轮轨滑差率为0.5%,以模拟高速铁路严苛条件

下的滑差工况,实际高铁轮轨的滑差率小于0.5%. 依 2.1 RCF性能

[28]

据赫兹接触理论 ,17.5吨轴重动车组(既有动车组最 车轮踏面和基体区域接触应力与疲劳寿命的关

高轴重等级)对应的实际轮轨最大接触应力为1 147 MPa. 系(S-N)如图4(a)所示,当接触应力小于1 100 MPa时,

本试验围绕1 147 MPa选用6组接触应力,分别为1 000、 车轮踏面和基体两区域6个试样的疲劳寿命均通过了

7

1 100、1 200、1 300、1 400和1 500 MPa,小间距的应力 1×10 次循环;当接触应力为1 100 MPa时,踏面区域的

7

水平为更准确地测定样品的疲劳极限,每个应力下进 3个试样中,仅1个试样的疲劳寿命超过了1×10 次循

行6组试样的测试. 按照YB/T 5 345-2014《金属材料滚 环,而基体区域的3个试样中,有2个试样的疲劳寿命

(a) (b) 5 mm Wheel sample

Work area sample

5 mm below the tread Work area samples 60 mm 50 mm

30 mm below the tread Matching sample

Rail sample

Fig. 2 (a) Scheme of the sampling location,(b) dimensions and profile of the wheel sample and its components

图 2 车轮试样取样位置(a)及滚动接触疲劳试样(b)示意图