Page 52 - 《摩擦学学报》2021年第3期

P. 52

第 3 期 金延文, 等: SiC与球形石墨颗粒混杂增强铝基复合材料的摩擦磨损性能研究 341

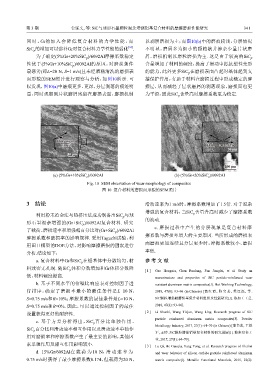

同时,Gr的加入会降低复合材料的力学性能,而 以剥层磨损为主;而图10(b)中的磨痕较浅,分层情况

[32]

SiC 的增加可以弥补Gr对复合材料力学性能的弱化 . 不明显,磨屑多为细小的颗粒状并掺杂少量片状磨

p

为了确定(5%Gr+20%SiC )/6092Al摩擦系数稳定 屑,磨损机制以磨粒磨损为主. 这是由于较高的SiC p

p

性优于(5%Gr+10%SiC )/6092Al的原因,对磨损条件 含量增加了材料的硬度,提高了滑动中抵抗塑性变形

p

最恶劣(即L=20 N,S=1 m/s)且未经酒精清洗的磨损表 的能力,此外更多SiC 在磨损表面凸起对基体起到支

p

面形貌的SEM照片进行观察与分析,如图10所示. 可 撑保护作用,有助于材料在磨损过程中形成稳定的摩

以发现,图10(a)中磨痕更多、更深,分层剥落的痕迹明 擦层,从而减轻了层状磨屑的剥落现象,磨损面也更

显,同时观察到片状磨屑残留在磨损表面,磨损机制 为平滑,因此SiC 含量高时摩擦系数更为稳定.

p

Flaky wear

Flaky wear

debris

debris Flaky wear

Flaky wear debris debris

50 μm

50 μm

200 μm 200 μm

(a) (5%Gr+10%SiC p )/6092Al (b) (5%Gr+20%SiC p )/6092Al

Fig. 10 SEM observation of wear morphology of composites

图 10 复合材料的磨损面形貌的SEM照片

3 结论 滑动速率为1 m/s时,摩擦系数增加了1.5倍. 对于混杂

增强的复合材料,当SiC 含量升高时减少了摩擦系数

利用粉末冶金法与热挤压法成功制备出SiC 与球 p

p

的波动.

形石墨混杂增强的(Gr+SiC )/6092Al复合材料. 研究

p

e. 磨损过程中产生的分层现象是复合材料摩

了载荷、磨损速率和增强相百分比对(Gr+SiC )/6092Al

p

擦系数与磨损率增大的主要原因. 当所形成的磨损表

摩擦系数和磨损率的影响规律. 采用Taguchi试验,利

面磨痕更加连续且分层更少时,摩擦系数较小、磨损

用田口模型的DOE方法,对影响摩擦磨损的因素进行

分析.结论如下: 率低.

a. 复合材料中Gr和SiC 在铝基体中分散均匀,材 参 考 文 献

p

料致密无孔洞. 随SiC 体积分数增加和Gr体积分数降 [ 1 ] Gao Hongxia, Chen Baolong, Fan Jianglei, et al. Study on

p

低,材料硬度提高. mcrostructure and properties of SiC particle-reinforced wear

b. 基于不同水平的信噪比响应表对控制因子进 resistant aluminum matrix composites[J]. Hot Working Technology,

行排序,确定了磨损率最小的最佳条件是L=10 N, 2018, 47(8): 93–96 (in Chinese) [高红霞, 陈宝龙, 樊江磊, 等.

S=0.75 m/s和R=10%;摩擦系数的最佳条件是L=10 N, SiC颗粒增强耐磨铝基复合材料组织及性能研究[J]. 热加工工艺,

S=0.75 m/s和R=0%. 因此,可以通过控制因子的最佳 2018, 47(8): 93–96].

[ 2 ] Li Shuzhi, Wang Tiejun, Wang Ling. Research progress of SiC

设置获得更好的耐磨性.

particle reinforced aluminum matrix composites[J]. Powder

c. 基于方差分析得出,SiC 百分比单独作用、

p

Metallurgy Industry, 2017, 27(1): 64–70 (in Chinese) [李书志, 王铁

SiC 百分比和滑动速率相互作用以及滑动速率单独作

p

军, 王玲. SiC颗粒增强铝基复合材料的研究进展[J]. 粉末冶金工

用对磨损率和摩擦系数产生了最主要的影响,其他因

业, 2017, 27(1): 64–70].

素单独作用及相互作用影响较小.

[ 3 ] Lu Qi, He Guoqiu, Yang Yang, et al. Research progress of friction

d. 15%Gr/6092Al在 载 荷 为 10 N, 滑 动 速 率 为 and wear behavior of silicon carbide particle reinforced aluminum

0.75 m/s时获得了最小摩擦系数0.174,但载荷为20 N, matrix composite[J]. Metallic Functional Materials, 2015, 22(2):