Page 47 - 《摩擦学学报》2021年第3期

P. 47

336 摩 擦 学 学 报 第 41 卷

表 2 复合材料样品标号与其对应成分占比(体积分数) 表 3 铜合金对摩副名义成分(质量分数)

Table 2 Label and component of fabricated composite Table 3 Nominal composition of copper grinding pair

samples (φ) (weight fraction)

Exp no Sample SiC p Gr 6092Al w(C)/ w(Al)/ w(Mn)/ w(Fe)/ w(Ni)/ w(Cu)/

Material Total

1 15%Gr/6092Al 0 15 Bal % % % % % %

2 (5%Gr+10%SiC p )/6092Al 10 5 Bal Copper grinding

2.84 10.21 1.02 4.24 5.52 76.17 100

3 (20%SiC p +5%Gr)/6092Al 20 5 Bal pair

采用TESTOR 2000布氏硬度计对复合材料样品 表 4 摩擦磨损试验影响因素及水平设计

#

进行硬度测试,样品利用砂纸逐级磨至1 500 后进行 Table 4 Designed factors and levels of friction and

wear testing

机械抛光. 切取直径为4.8 mm,高20 mm圆柱试样用

Level Load,L/N Sliding speed,S/(m/s) Reinforcement,R/%

于摩擦磨损试验. 滑动摩擦磨损试验在MMW-1A型立

1 10 0.5 0

式万能摩擦磨损试验机进行,室温下无润滑剂. 图2 2 15 0.75 10

3 20 1.0 20

所示为摩擦磨损试验装置示意图,表3为对摩副各成

分含量. 表4列出了摩擦磨损试验影响因素及水平设

一定的光洁度. 试验前后均采用乙醇为溶剂于超声波

计,通过改变施加的载荷(10、15和20 N)以及滑动速率

清洗机中净化处理,样品干燥后用精度为0.1 mg的分

(0.5、0.75和1 m/s)进行测试,并将滑动距离固定为600 m.

析天平称重. 采用Quanta 600扫描电镜观察材料磨损

对摩副为镍铝青铜制成的外径31 mm、内径16 mm、厚

后表面形貌.

度8 mm的环状摩擦副,硬度为HRB85.6. 试验前,复合

#

材料样品与对摩副均使用1 500 砂纸打磨表面,获得 2 结果与分析

2.1 微观组织与硬度分析

图3为复合材料垂直于挤压方向的金相组织. 可

以看出,3种材料中,增强相颗粒分布均匀,Gr呈近球

形,SiC 无团聚现象,无明显孔洞缺陷. 图4所示为3种

p

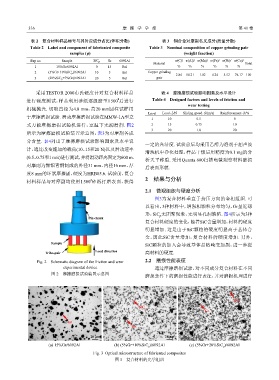

Pin chuck

复合材料硬度的变化,随着SiC含量增加,材料的硬度

明显增加. 这是由于SiC颗粒的硬度明显高于基体合

金,因此SiC含量增加,复合材料的硬度增加. 另外,

Sample

SiC颗粒的加入会导致基体晶格畸变加剧,进一步提

Load direction

Tribo-pair 高材料的硬度.

2.2 磨损性能表征

Fig. 2 Schematic diagram of the friction and wear

experimental device 通过摩擦磨损试验,对不同成分复合材料在不同

图 2 摩擦磨损试验装置示意图

磨损条件下的磨损性能进行表征,并对磨损机理进行

SiC p

SiC p

Gr

Gr

Gr

20 μm 20 μm 20 μm

(a) 15%Gr/6092Al (b) (5%Gr+10%SiC p )/6092Al (c) (5%Gr+20%SiC p )/6092Al

Fig. 3 Optical microstructure of fabricated composites

图 3 复合材料的光学组织