Page 49 - 《摩擦学学报》2021年第3期

P. 49

338 摩 擦 学 学 报 第 41 卷

的分析,可以快速识别有助于降低摩擦系数和减少磨 表 6 磨损率信噪比响应表-望小

损率的控制因素. Table 6 SNR response for wear rate - hope small

在Taguchi中,S/N是稳健性的度量,用于通过使 Level L/N S/(m/s) R/%

1 59.26 52.72 41.85

无法控制的因子(噪声因子)的效应最小化来确认减小

2 50.18 59.36 61.18

产品或过程中的变异性的控制因子. 对于磨损率和摩 3 47.67 45.03 54.08

擦系数在不同参数水平下获得的信噪比的等级分别 Delta 11.59 14.33 19.33

Rank 3 2 1

在表6~7中给出. 可以观察到SiC 体积百分比是影响

p

磨损率和摩擦系数的主要参数,其后是滑动速率和

表 7 摩擦系数信噪比响应表-望小

载荷.

Table 7 SNR response for Co-eff of friction-hope small

使用S/N对这些试验结果进行分析,得出了磨损

Level L/N S/(m/s) R/%

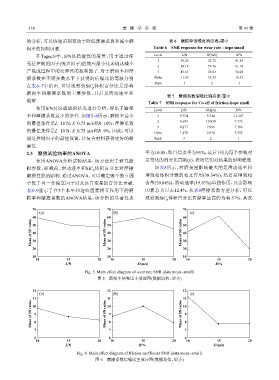

率和摩擦系数最小的条件. 如图5~6所示,磨损率最小 1 9.754 8.742 11.167

的最佳条件是L=10 N,S=0.75 m/s和R=10%;摩擦系数 2 8.697 10.030 7.775

3 8.277 7.956 7.786

的最佳条件是L=10 N,S=0.75 m/s和R=0%. 因此,可以 Delta 1.478 2.074 3.392

通过控制因子的最佳设置,让复合材料获得更好的耐 Rank 3 2 1

磨性.

2.3 磨损试验结果的ANOVA 平为±0.05,即置信水平为95%,最后1列为每个参数对

使用ANOVA分析试验结果,该方法用于研究磨 总变化的百分比贡献(p),表明它们对结果的影响程度.

损参数,即载荷、滑动速率和SiC 体积百分比对摩擦 如表8所示,对磨损量影响最大的是滑动速率和

p

磨损性能的影响. 通过ANOVA,可以确定哪个独立因 增强相体积分数的相互作用(38.34%),然后是增强相

子优于另一个独立因子以及该自变量的百分比贡献. 含量(20.84%),滑动速率(19.87%)单独作用,其余影响

表8~9显示了在3个水平和这些因素相互作用下的磨 因素总共只占12.4%. 从表9摩擦系数方差分析,可以

损率和摩擦系数的ANOVA结果,该分析的显着性水 观察到SiC 体积百分比贡献率最高约为48.57%,其次

p

70 70 70

(a) (b) (c)

60 60 60

Mean of SN ratios 50 Mean of SN ratios 50 Mean of SN ratios 50

40

40

40

30

30

30

20 20 20

10 10 10

10 15 20 10 15 20 10 15 20

L/N S/(m/s) R/%

Fig. 5 Main effect diagram of wear rate SNR (data mean,small)

图 5 磨损率信噪比主效应图(数据均值,望小)

12 12 12

(a) (b) (c)

11 11 11

Mean of SN ratios 10 9 8 Mean of SN ratios 10 9 8 Mean of SN ratios 10 9 8

7 7 7

6 6 6

10 15 20 10 15 20 10 15 20

L/N R/% S/(m/s)

Fig. 6 Main effect diagram of friction coefficient SNR (data mean,small)

图 6 摩擦系数信噪比主效应图(数据均值,望小)