Page 50 - 《摩擦学学报》2021年第3期

P. 50

第 3 期 金延文, 等: SiC与球形石墨颗粒混杂增强铝基复合材料的摩擦磨损性能研究 339

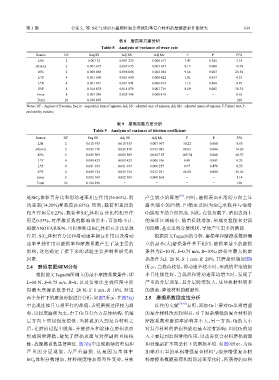

表 8 磨损率方差分析

Table 8 Analysis of variance of wear rate

Source DF Seq SS Adj SS Adj Ms F P Ρ/%

L/N 2 0.001 25 0.001 235 0.000 617 1.47 0.285 3.18

S/(m/s) 2 0.007 675 0.007 675 0.003 837 9.17 0.009 19.78

R/% 2 0.008 088 0.008 088 0.004 044 9.66 0.007 20.84

L*S 4 0.001 690 0.001 690 0.000 422 1.01 0.457 4.35

L*R 4 0.001 891 0.001 891 0.000 473 1.13 0.408 4.87

S*R 4 0.014 878 0.014 878 0.003 719 8.89 0.005 38.34

Error 8 0.003 348 0.003 348 0.000 419 − − 8.63

Total 26 0.038 805 − − − − 100

Notes:DF - degrees of freedom;Seq ss - sequential sum of squares;Adj SS - adjusted sum of squares;Adj Ms - adjusted mean of squares;F-Fishers test;P -

probability statistic

表 9 摩擦系数方差分析

Table 9 Analysis of variance of friction coefficient

Source DF Seq SS Adj SS Adj Ms F P Ρ/%

L/N 2 0.015 935 0.015 935 0.007 967 30.22 0.000 8.65

S/(m/s) 2 0.026 170 0.026 170 0.013 085 49.63 0.000 14.20

R/% 2 0.089 509 0.089 509 0.044 7 55 169.74 0.000 48.57

L*S 4 0.000 423 0.000 423 0.000 106 0.40 0.803 0.23

L*R 4 0.001 019 0.001 019 0.000 255 0.97 0.476 0.55

S*R 4 0.049 124 0.049 124 0.012 281 46.58 0.000 26.66

Error 8 0.002 109 0.002 109 0.000 264 − − 1.14

Total 26 0.184 290 − − − − 100

[27]

是SiC 体积百分比和滑动速率相互作用(26.66%)、滑 产生较小的碎屑 . 同时,磨损表面在滑动方向上显

p

动速率(14.20%)和载荷(8.65%). 然而,载荷和速度的 露出细小的凹槽. 凹槽主要因为SiC 承载并与润滑

p

相互作用是0.23%,载荷和SiC 体积百分比的相互作 Gr膜相互结合而形成. 因此,在低负载下,磨损表面上

p

用是0.55%,对摩擦系数的影响非常小,可忽略不计. 的损坏区域减小. 随着负载增加,形成更粗糙和更深

根据ANOVA和S/N,可以推断出SiC 体积百分比单独 的凹槽,甚至出现分层现状,导致产生更多的磨屑.

p

作用、SiC 体积百分比和滑动速率相互作用以及滑动 根据前文Taguchi的分析,磨损率和摩擦系数所确

p

速率单独作用对磨损率和摩擦系数产生了最主要的 立的最小(大)磨损条件并不相同,磨损率最小的磨损

影响,这也确定了接下来的试验主要控制和研究的 条件为L=10 N,S=0.75 m/s,R=10%;磨损率最大的磨

因素. 损条件为L=20 N,S=1 m/s,R=20%. 其磨损形貌如图8

2.4 磨损表面SEM分析 所示,当载荷较低,滑动速率较小时,形成的犁痕较细

根据前文Taguchi所确立的最小摩擦系数条件,即 小且连续性好,当载荷和滑动速率均增大时,发现了

L=10 N,S=0.75 m/s,R=0,以及信噪比主效应图中所 严重的分层现象,且分层跨度较大,这导致材料更多

得最大摩擦系数条件L=20 N,S=1 m/s,R=10%. 对这 的脱落,降低材料的耐磨性.

两个条件下的磨损形貌进行分析,如图7所示,在图7(a) 2.5 摩擦系数稳定性分析

中出现连续且互相平行的犁痕,表明磨损过程较为温 以往的文献 [28-30] 表明,添加Gr主要对Gr单相增强

和,以轻度磨损为主;由于Gr具有六方晶体结构,沿薄 的复合材料改善较明显,对于混杂增强的复合材料的

层方向上剪切强度很低,当其被加入到复合材料之 摩擦系数和磨损率影响并不大;另一方面,Gr的大小

后,在磨损过程中脱落,并被挤压和涂抹在磨损表面 对复合材料的磨损性能也基本没有影响,因此Gr的加

形成润滑薄膜,避免了磨损表面与对摩副的直接接 入主要起到自润滑的作用,以改善复合材料磨损端面

触,故摩擦系数显著降低. 图7(b)中出现断续的犁痕和 和对摩副在不同条件下的磨损环境. 如图9所示,为添

严重的分层现象,为严重磨损. 这是因为基体中 加球形石墨的单相增强复合材料与混杂增强复合材

SiC 体积分数增加,材料硬度增加而塑性变差,导致 料摩擦系数随载荷和滑动速率变化时,所获得的面积

p