Page 57 - 《摩擦学学报》2020年第5期

P. 57

612 摩 擦 学 学 报 第 40 卷

1 500 结果说明,切向接触应力对钢轨疲劳裂纹的萌生位置

Normal contact stress

Tangential contact stress (frictionless)

1 200 Tangential contact stress (full sliding) 影响较大,而在实际铁路运营过程中,受线路条件的

Contact stress/MPa 900 疲劳裂纹多出现在钢轨表层位置.

Tangential contact stress (stick-slip)

影响,车轮无摩擦的状态极少出现,因此,现场观测的

当车轮处于无摩擦状态时,轮轨法向接触应力占

600

300 据主导地位,此时疲劳裂纹的萌生位置位于钢轨表层

以下16 mm处,这与文献[19]中“较大的轮轨法向力会

0 引起次表层滚动接触疲劳裂纹,且其形成位置一般在

−8 −6 −4 −2 0 2 4 6 8

x/mm 轮轨表面以下4~25 mm处”的描述一致. 当切向接触应

Fig. 8 Distribution of wheel-rail contact stresses 力逐渐增大时,疲劳裂纹萌生位置逐渐由钢轨内部向

图 8 轮轨接触应力分布 表面转移,其类型则由次表层滚动接触疲劳裂纹转变

为表层滚动接触疲劳裂纹. 通过与既有文献的上述对

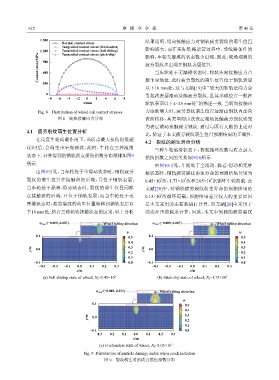

4.1 疲劳裂纹萌生位置分析

比,验证了本文疲劳裂纹萌生位置预测结果的正确性.

在反复车轮荷载作用下,当质点最大损伤指数超

4.2 裂纹的萌生寿命分析

过0.5后,会萌生出宏观裂纹,此时,车轮在三种滚滑

三种车轮滚滑状态下,荷载循环次数与质点最大

状态下,计算得到的钢轨质点损伤指数分布规律如图9

损伤指数之间的关系如图10所示.

所示. 由图10可见,车轮处于全滑动、黏着-滑动和无摩

由图9可见,当车轮处于全滑动状态时,钢轨疲劳 擦状态时,钢轨疲劳裂纹萌生寿命的预测结果分别为

裂纹的萌生位置在接触斑的后端,且位于钢轨表层; 0.45×10 次、1.73×10 次和2.05×10 次循环车轮荷载. 在

7

7

7

当车轮处于黏着-滑动状态时,裂纹的萌生位置同样 文献[20]中,对钢轨疲劳裂纹萌生寿命的预测结果是

在接触斑的后端,且位于钢轨表层;而当车轮处于无 0.13×10 次循环荷载,预测结果差异较大的主要原因

6

摩擦状态时,疲劳裂纹的萌生位置转移到钢轨表层以 是本文采用静态荷载进行计算,而文献[20]中采用了

下16 mm处. 结合三种轮轨接触状态的区别,以上分析 动态冲击荷载来计算,因此,本文中预测的疲劳裂纹

ψ max :(−0.009, 0.087) Wheel rolling direction ψ max :(−0.009, 0.087) Wheel rolling direction

ψ ψ

0.1 0.1

0.5 0.5

0.4 0.4

y/m 0.0 0.3 y/m 0.0 0.3

0.2

0.2

0.1 0.1

−0.1 0.0 −0.1 0.0

−0.3 −0.2 −0.1 0.0 0.1 0.2 0.3 −0.3 −0.2 −0.1 0.0 0.1 0.2 0.3

x/m x/m

(a) Full sliding state of wheel, N f =0.45×10 7 (b) Stick-slip state of wheel, N f =1.73×10 7

ψ max :(−0.005, 0.071) Wheel rolling direction

ψ

0.1

0.5

0.4

y/m 0.0 0.3

0.2

0.1

−0.1 0.0

−0.3 −0.2 −0.1 0.0 0.1 0.2 0.3

x/m

(c) Frictionless state of wheel, N f =2.05×10 7

Fig. 9 Distribution of particle damage index when crack initiation

图 9 裂纹萌生时的质点损伤指数分布