Page 39 - 《摩擦学学报》2021年第6期

P. 39

824 摩 擦 学 学 报 第 41 卷

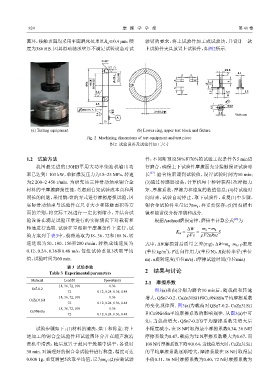

圆环,接触表面均采用平面磨床处理且R ≤0.4 μm,硬 验销的要求,将上试验件加工成试验块,并设计一款

a

度为386 HB. 因其滑动轴承壁厚不满足试验设备对试 上试验件夹具放置上试验件,如图2所示.

2×45°

3.2

Φ4.8

6 23±0.05 5 5 3 4.3

Φ54 +0.087 38+0.025 Φ4 3 3 15 12 6

1.6 5 5 1.5 5.5 5.5

11

Φ11

2.5

5.5 Φ4.8

Φ0.015 A

0.8 2×Φ3.2 6

0.4 5.5 Unit: mm

A

10

(a) Testing equipment (b) Lower ring, upper test block and fixture

Fig. 2 Machining dimensions of test equipment and test piece

图 2 试验设备及试验件加工尺寸

1.2 试验方法 件,不间断预设50%和70%的试验工况条件各5 min进

我国最先进的150HB军用大功率柴油机输出功 行磨合,确保上下试验件摩擦面充分接触保证试验时

[27]

率已达到1 103 kW,单缸爆发压力为18~25 MPa,转速 长 . 磨合结束调到试验值,设置试验时间为50 min;

为2 200~2 450 r/min. 为研究该三种滑动轴承铜合金 (3)通过传感器设备,计算机每十秒钟获得1次摩擦力

材料的干摩擦磨损性能,考虑到台架试验成本高和周 矩、摩擦系数、摩擦力和速度的数值信息;(4)待试验时

期长的问题,采用销-盘的方式进行摩擦磨损试验,因 间结束,试验自动停止,取下试验件,重复(1)中步骤,

实际滑动轴承与试验件在尺寸大小和接触面积等方 铜合金试验件重量记为m ,并妥善保存;(5)用扫描电

h

面的差别,将实际工况进行一定比例缩小,并结合试 镜和能谱仪分析形貌和成分.

[28]

验设备在满足试验正常进行的实际情况下对载荷和 根据Aachard磨损定律,磨损率计算公式 为

转速进行选取. 试验在室温和干摩擦条件下进行,试 ∆W m q −m h

K w = = S

验方案列于表3中,载荷选取为18、36、72和108 N,转 ρFs ρF2πRnt

速选取为50、100、150和200 r/min,转换成线速度为 式中:ΔW磨损前后质量之差(mg),ΔW=m −m ,ρ密度

h

q

0.12、0.24、0.36和0.48 m/s,每组试验重复3次取平均 (单位kg/m ),F法向作用力(单位N),R旋转半径(单位

3

值,试验时间为60 min. m),n旋转速度(单位m/s),t摩擦试验时间(单位min)

表 3 试验参数

Table 3 Experimental parameters 2 结果与讨论

Material Load/N Speed/(m/s)

2.1 摩擦系数

18, 36, 72, 108 0.36

Sn7-0.2 图3(a)和(b)分别为磨合10 min后,随载荷和转速

72 0.12, 0.24, 0.36, 0.48

18, 36, 72, 108 0.36 增大,QSn7-0.2、CuZn31Si1和Cu9Ni6Sn平均摩擦系数

CuZn31Si1

72 0.12, 0.24, 0.36, 0.48

的变化规律图. 图3(a)为载荷对QSn7-0.2、CuZn31Si1

18, 36, 72, 108 0.36

Cu9Ni6Sn

72 0.12, 0.24, 0.36, 0.48 和Cu9Ni6Sn平均摩擦系数的影响规律. 从图3(a)中可

知,当载荷增大,QSn7-0.2的平均摩擦系数先增大后

试验步骤如下:(1)材料的清洗、烘干和称重:将上 小幅度减小,在18 N时取得最小摩擦系数0.34,36 N时

述加工的铜合金试验件和试验圆环分开在超声波清 摩擦系数为0.47,载荷为72 N摩擦系数最大为0.67,而

洗机中清洗,随后放置于鼓风干燥箱中烘干,各设时 108 N时摩擦系数下降至0.64;当载荷增大时,CuZn31Si1

30 min. 对清理好的铜合金试验件进行称重,精度可达 的平均摩擦系数逐渐增大,摩擦系数在18 N时取得最

0.000 1g,重复测量5次取平均值,记为m ;(2)安装试验 小值0.31,36 N时摩擦系数为0.40,72 N时摩擦系数为

q