Page 40 - 《摩擦学学报》2021年第6期

P. 40

第 6 期 樊文欣, 等: 载荷和转速对铜合金材料摩擦磨损性能的影响 825

0.8 0.8

(a) 0.6 (b)

0.6

Friction coefficient 0.4 Friction coefficient 0.4

QSn7-0.2

0.2

CuZn31Si1 0.2 QSn7-0.2

CuZn31Si1

Cu9Ni6Sn Cu9Ni6Sn

0.0 0.0

18 36 72 108 0.12 0.24 0.36 0.48

Load/N Speed/(m/s)

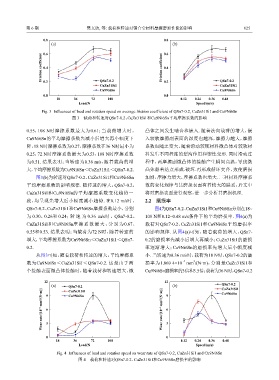

Fig. 3 Influences of load and rotation speed on average friction coefficient of QSn7-0.2, CuZn31Si1 and Cu9Ni6Sn

图 3 载荷和转速对QSn7-0.2、CuZn31Si1和Cu9Ni6Sn平均摩擦系数的影响

0.55,108 N时摩擦系数最大为0.61;当载荷增大时, 凸体之间发生啮合和嵌入. 随着法向载荷的增大,嵌

Cu9Ni6Sn的平均摩擦系数先减小后增大再小幅度下 入较软摩擦副表面的深度也越深,摩擦力越大,摩擦

降,18 N时摩擦系数为0.27,摩擦系数在36 N时最小为 系数也随之变大,随着滑动较硬材料微凸体对较软材

0.25,72 N时摩擦系数最大为0.53,108 N时摩擦系数 料发生不同程度的犁沟作用和塑性变形. 同时滑动过

为0.51. 结果表明:当转速为0.36 m/s,随着载荷的增 程中,两摩擦副微凸体的接触产生瞬间高温,导致微

大,平均摩擦系数为Cu9Ni6Sn<CuZn31Si1<QSn7-0.2. 凸体黏着结点形成-破坏-再形成循环交替,致使磨损

图3(b)为转速对QSn7-0.2、CuZn31Si1和Cu9Ni6Sn 加剧,摩擦力增大,摩擦系数也增大. 三种材料摩擦系

平均摩擦系数的影响规律. 随转速的增大,QSn7-0.2、 数的变化规律与其磨损表面有着较大的联系,后文中

CuZn31Si1和Cu9Ni6Sn的平均摩擦系数变化趋势一 将对磨损表面进行观察,进一步分析其磨损机理.

致,均呈现先增大后小幅度减小趋势. 在0.12 m/s时, 2.2 磨损率

QSn7-0.2、CuZn31Si1和Cu9Ni6Sn摩擦系数最小,分别 图4为QSn7-0.2、CuZn31Si1和Cu9Ni6Sn分别在18~

为 0.30、 0.26和 0.24; 转 速 为 0.36 m/s时 , QSn7-0.2、 108 N和0.12~0.48 m/s条件下的平均磨损率. 图4(a)为

CuZn31Si1和Cu9Ni6Sn摩擦系数最大,分别为0.67、 载荷对QSn7-0.2、CuZn31Si1和Cu9Ni6Sn平均磨损率

0.55和0.53. 结果表明:当载荷为72 N时,随着转速的 的影响规律. 从图4(a)可知,随着载荷的增大,QSn7-

增大,平均摩擦系数为Cu9Ni6Sn<CuZn31Si1<QSn7- 0.2的磨损率先减小后增大再减小;CuZn31Si1的磨损

0.2. 率逐渐增大;Cu9Ni6Sn的磨损率先增大后小幅度减

从图3可知,随着载荷和转速的增大,平均摩擦系 小. 当转速为0.36 m/s时,载荷为18 N时,QSn7-0.2的磨

3

−4

数为Cu9Ni6Sn<CuZn31Si1<QSn7-0.2. 这是由于两 损率为1.869 4×10 mm /(N·m),分别是CuZn31Si1和

个接触表面微凸体接触时,随着载荷和转速增大,微 Cu9Ni6Sn磨损率的3倍和3.5倍;载荷为36 N时,QSn7-0.2

12 12

(a) QSn7-0.2 9 (b) QSn7-0.2

CuZn31Si1

Wear rate/[10 −4 mm 3 /(N·m)] 6 Wear rate/[10 −4 mm 3 /(N·m)] 6

CuZn31Si1

Cu9Ni6Sn

9

Cu9Ni6Sn

0 3 3 0

18 36 72 108 0.12 0.24 0.36 0.48

Load/N Speed/(m/s)

Fig. 4 Influences of load and rotation speed on wear rate of QSn7-0.2, CuZn31Si1 and Cu9Ni6Sn

图 4 载荷和转速对QSn7-0.2、CuZn31Si1和Cu9Ni6Sn磨损率的影响