Page 44 - 《摩擦学学报》2021年第6期

P. 44

第 6 期 樊文欣, 等: 载荷和转速对铜合金材料摩擦磨损性能的影响 829

况下磨损表面出现的黑点有关,压应力和剪切力的增 12CrNi3A硬表面的粗糙峰对QSn7-0.2软表面挤压发

大以及摩擦热使材料软化,加速了对黑点处裂纹的扩 生塑性变形而剥落的. 图7(a)中标记A处的磨屑颗粒含

展直至脱落,呈现出新的表面,摩擦热加速了摩擦表 有较高的碳和氧元素[见图7(m)],起到一定的减磨作

面氧化,测量图中G处[见图6(f)],发现除含有大量的 用. 当转速为0.24 m/s时,QSn7-0.2的磨损表面呈现出

氧元素外,还有碳、氧和铁元素存在,起到一定的减磨 较为明显的变形[见图7(b)],属于塑性变形磨损. 这是

作用. 因为转速加快,摩擦热导致摩擦表面温度升高变软,

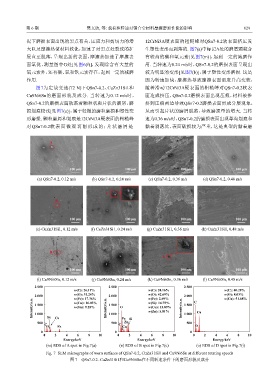

图7为定载变速(72 N)下QSn7-0.2、CuZn31Si1和 随着滑动12CrNi3A硬表面的粗糙峰对QSn7-0.2软表

Cu9Ni6Sn的磨面形貌及成分. 当转速为0.12 m/s时, 面造成挤压,QSn7-0.2磨损表面出现压痕,材料被推

QSn7-0.2的磨损表面散落着颗粒状和片状的磨屑,磨 挤到压痕两边导致QSn7-0.2磨损表面形成分层现象,

损划痕较浅[见图7(a)],属于轻微的磨粒磨损和塑性变 从而引起片状的磨屑脱落,导致磨损量的增大. 当转

形磨损. 颗粒磨屑和划痕是12CrNi3A硬表面的粗糙峰 速为0.36 m/s时,QSn7-0.2的磨损表面出现犁沟划痕和

对QSn7-0.2软表面微观切削形成的;片状磨屑是 黏着剥落坑,表面破损较为严重,这是典型的黏着磨

A

100 μm 100 μm 100 μm 100 μm

(a) QSn7-0.2, 0.12 m/s (b) QSn7-0.2, 0.24 m/s (c) QSn7-0.2, 0.36 m/s (d) QSn7-0.2, 0.48 m/s

C

B

100 μm 100 μm 100 μm 100 μm

(e) CuZn31Si1, 0.12 m/s (f) CuZn31Si1, 0.24 m/s (g) CuZn31Si1, 0.36 m/s (h) CuZn31Si1, 0.48 m/s

D

E

100 μm 100 μm 100 μm 100 μm

(i) Cu9Ni6Sn, 0.12 m/s (j) Cu9Ni6Sn, 0.24 m/s (k) Cu9Ni6Sn, 0.36 m/s (l) Cu9Ni6Sn, 0.48 m/s

2 500 2 500 2 500

w(C): 26.11% w(C): 20.16% w(C): 40.29%

w(O): 31.24% w(O): 42.69% w(O): 8.03%

2 000 w(Fe): 17.36% 2 000 w(Fe): 2.69% 2 000 w(Cu): 51.68%

Intensity/a.u. 1 500 w(Cu): 16.03% Intensity/a.u. 1 500 O w(Si): 14.75% Intensity/a.u. 1 500 C Cu

w(Sn): 9.25%

w(Cu): 13.89%

w(Zn): 5.81%

1 000

1 000

1 000

500 Sn Cu 500 Fe Zn Si 500

C C

O Fe Cu O

0 0 0

0 2 4 6 8 10 0 2 4 6 8 10 0 2 4 6 8 10

Energy/keV Energy/keV Energy/keV

(m) EDS of A spot in Fig.7(a) (n) EDS of B spot in Fig.7(e) (o) EDS of D spot in Fig.7(i)

Fig. 7 SEM micrographs of worn surfaces of QSn7-0.2, CuZn31Si1 and Cu9Ni6Sn at different rotating speeds

图 7 QSn7-0.2、CuZn31Si1和Cu9Ni6Sn在不同转速条件下的磨面形貌及成分