Page 66 - 《真空与低温》2025年第4期

P. 66

徐壮壮等:Cu/ITO/PET 柔性薄膜的制备和弯曲性能研究 481

由于拉应力的作用产生了较为明显的裂纹,说明弯 子显微镜测得的薄膜表面图像。由图 7(a)和图 4

曲半径为 3 cm 时,薄膜在外弯曲模式下产生了更大 对比可知,经过 1 500 次内循环弯曲后,薄膜表面产

的破坏,对应于图 3 中外弯曲模式下薄膜方阻变化 生了很细微的裂纹,并不是很明显,由图 7(b)和图 4

较大。内外弯曲模式下方阻变化曲线发生了交叉现 对比可知,经过 1 500 次外循环弯曲后,薄膜表面观

象,原因是在内弯曲模式下,薄膜在压应力的作用 察不到明显裂纹,说明薄膜在内弯曲循环下产生的

下膜层断裂处会在某些情况下相互搭接,如图 5(a) 破坏相对较大,对应于图 6 中经过 1 500 次循环弯

所示存在一些突起,形成新的导电通道从而使薄膜 曲后薄膜在内弯曲模式下的方阻变化更大。薄膜

的导电能力有微小的提升。而在外弯曲模式下,薄膜 经过 1 500 次循环弯曲后,产生的裂纹破坏较小,原

在拉应力的作用下断裂处膜层的脱落则会减少导 因是弯曲半径较大,且 Cu 层具有较好的延展性。

电通道,如图 5(b)所示存在一些较为明显的裂纹, 实验结果说明制备的薄膜具有较好的弯曲耐久性。

[10]

导致薄膜的方阻升高,使得方阻变化曲线有了交叉 。

8

外弯曲

7

内弯曲

6 5

(ΔR/R 0 )/% 4 3

5 μm 2

1

(a)内弯曲

0

0 250 500 750 1 000 1 250 1 500 1 750

弯曲次数/次

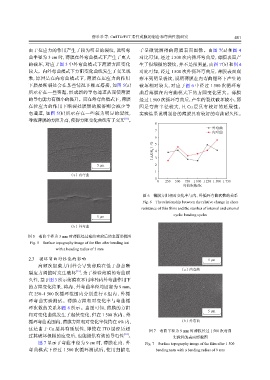

图 6 薄膜方阻相对变化率与内、外循环弯曲次数的关系

Fig. 6 The relationship between the relative change in sheet

resistance of thin films and the number of internal and external

5 μm cyclic bending cycles

(b)外弯曲

图 5 弯曲半径为 3 mm 时薄膜经过弯曲实验后的表面形貌图

Fig. 5 Surface topography image of the film after bending test

with a bending radius of 3 mm

2.3 循环弯曲对性能的影响 5 μm

高频次加载力同样会导致薄膜在低于静态断

(a)内弯曲

裂应力阈值时发生破坏 ,为了检验薄膜的弯曲耐

[15]

久性,基于图 3 所示薄膜在不同半径内外弯曲作用下

的方阻变化结果,将内、外弯曲半径均固定为 9 mm,

在 250~1 500 次循环范围内分别进行 6 组内、外循

环弯曲实验测试。薄膜方阻相对变化率与弯曲循

环次数的关系如图 6 所示。由图可知,薄膜的方阻

5 μm

相对变化曲线发生了起伏变化,但在 1 500 次内、外

循环弯曲范围内,薄膜方阻相对变化率保持在 6% 内, (b)外弯曲

这是由于 Cu 层具有延展性,即使在 ITO 层经历超 图 7 弯曲半径为 9 mm 时薄膜经过 1 500 次弯曲

[16]

过其破坏极限的应变后,也能提供有效的导电性 。 实验后的表面形貌图

图 7 显示了弯曲半径为 9 cm 时,薄膜在内、外 Fig. 7 Surface topography image of the film after 1 500

弯曲模式下经过 1 500 次循环测试后,使用扫描电 bending tests with a bending radius of 9 mm