Page 145 - 《真空与低温》2025年第3期

P. 145

416 真空与低温 第 31 卷 第 3 期

[25]

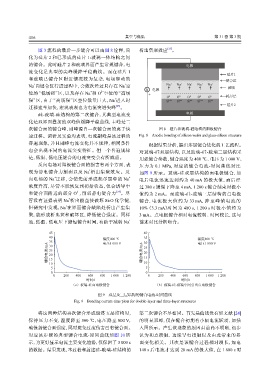

图 3 流程的最后一步键合可以由图 8 诠释,简 析出集聚效应 。

化为硅片 2 和已形成的硅片 1-玻璃一体结构之间

的键合。此时硅片 2 和玻璃界面产生常规键合,电 电极

流变化是典型的尖峰缓降平稳曲线。而在硅片 1

硅片1

和玻璃已键合区附近情况较为复杂,电场驱动的 键合区

+

Na 向键合区行进过程中,会依次经过只存在 Na 空 − Na + Na + Na + Na + Na +

+

电源 玻璃

+

位的“低场强”区,以及存在 Na 和 O 空位的“高场 +

2−

O 2− O 2− O 2− O 2− O 2− 耗尽层

强”区,由于“高场强”区空位数量巨大,Na 进入时 Si 4+ Si 4+ Si 4+ Si 4+ Si 4+

+

硅片2

[23]

迁移速率加快,宏观表现也为电流突增尖峰 。

硅-玻璃-硅结构的第二次键合,其典型电流变 电极

化是双界面叠加的双峰值缓降平稳曲线,主峰是二

次键合面的键合峰,副峰源自一次键合面的离子快 图 8 硅片和玻璃-硅结构的阳极键合

速迁移。调研及实验均表明,电流副峰是该过程的 Fig. 8 Anodic bonding of silicon wafer and glass-silicon structure

普遍现象,并且副峰电流变化并不规律,相同条件 根据结果分析,提出多层键合优化的工艺流程。

也会出现不同的电流突变特征。但一个普遍规律 对玻璃-硅双层结构,以及玻璃-硅-玻璃三层结构采

是,低温、低电压键合的电流突变会有所减弱。 用强键合参数,键合温度为 400 ℃、电压为 1 000 V、

反向电场对阳极键合面的损害有两个方面,表 压力为 0.1 MPa,对应的键合电流-时间曲线对比

+

现为静电键合力削弱以及 Na 析出集聚效应。反 如图 9 所示。玻璃-硅双层结构的面电极键合,加

+

向电场的 Na 迁移,会使先前形成耗尽层中的 Na + 电后电流迅速达到约为 40 mA 的极大值,而后经

浓度升高,尽管不能恢复到初始状态,但会诱导中 过 380 s 缓慢下降至 4 mA,1 200 s 键合结束时极小

2−

和键合面附近的部分 O ,削弱静电键合力 [24] 。尽 值约为 2 mA。而玻璃-硅-玻璃三层结构的点电极

+

管没有证据表明 Na 析出能直接破坏 Si-O 化学键, 键合,电流极大值约为 33 mA,降至峰值电流的

但研究中发现,Na 在界面键合缺陷处析出产生集 10% (3.3 mA)时间为 480 s,1 200 s 时极小值约为

+

聚,能形成析出斑和破坏区,降低键合强度。同样 3 mA。点电极键合相对电流较弱、时间较长,这与

地,低温、低电压下缩短键合时间,有助于减弱 Na + 前述对比分析吻合。

45 40

40 温度400 ℃ 35 温度400 ℃

35 电压1 000 V 30 电压1 000 V

键合电流/mA 25 键合电流/mA 25

30

20

20

15

15

10 10

5 5

0 0

0 200 400 600 800 1 000 1 200 0 200 400 600 800 1 000 1 200

时间/t 时间/t

(a)玻璃-硅面电极键合 (b)玻璃-硅-玻璃中间引出点电极键合

图 9 双层及三层结构的键合电流-时间曲线

Fig. 9 Bonding current-time plots for double-layer and three-layer structures

将这两种结构再次键合形成最终五层结构时, 第二次键合不尽相同。首先是曲线没有如文献 [24]

保持压力不变,温度降至 300 ℃,电压降至 800 V, 的明显双峰,仅在键合初期有小幅电流跃动,如插

确保新键合面强度,同时避免过度伤害已有键合面。 入图所示。产生该现象的原因目前尚不明晰,初步

对应该步骤的典型键合电流-时间曲线如图 10 所 认为和点接触、边缘导电接触以及由此带来的界

示,为更好显示电流主要变化趋势,仅保留了 3 000 s 面变化相关。其次是该键合过程相对漫长,加电

的数据。结果发现,本过程和前述硅-玻璃-硅结构的 140 s 后电流才达到 28 mA 的极大值,在 1 600 s 时