Page 143 - 《真空与低温》2025年第3期

P. 143

414 真空与低温 第 31 卷 第 3 期

真空腔构建至少需要三层结构,涉及两个键合 图形基片、简单图形基片摸索优化工艺,最后采用

界面。最简单的三层键合是通过一次电极反接转换, 正式图形基片完成结构。

[19]

顺序进行两次键合 。然而研究发现,第二次键合

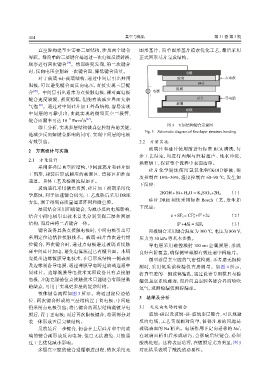

时,反向电压会削弱一次键合面,降低键合质量。 电极

对于玻璃-硅-玻璃结构,通过中间层引出共用 玻璃 点电极

硅片

阳极,可以避免键合面反向电压,直接实现三层键 −

[20]

合 。中间层引出通常为点接触电极,相对面电极 电源 玻璃

+

键合速度较慢、强度稍低,但能有效减少界面夹杂 硅片 导电膜

玻璃

气泡 [21] 。通过对中间硅片加工外凸结构,容易实现

电极

中间层的可靠引出,由此实现的微型真空三极管,

[22]

键合面漏率可达 10 Pa·m /s 。

−11

3

图 3 五层结构键合示意图

综上分析,实现多层结构微真空腔制备的关键,

Fig. 3 Schematic diagram of five-layer structure bonding

是减少反向解键合影响的同时,实现中间层的电极

有效引出。 2.2 方案实施

2 方案设计与实施 玻璃片和硅片使用前进行标准 RCA 清洗,每

步工艺结束,均进行丙酮与酒精超声、纯水冲洗、

2.1 方案设计

烘箱烘干,保证整个流程中表面洁净。

采用多叠层真空腔结构,中间玻璃片和硅片加

硅片化学腐蚀使用氢氧化钾(KOH)溶液,浓

工图形,封装后形成相应的束源区、漂移区和准直

度控制在 10%~30%,温度控制在 60~90 ℃,发生如

通道。具体工艺及检测流程如下。

下反应:

玻璃通孔采用激光切割,硅片加工初期采用化

(1)

学腐蚀,利于加速键合研究;工艺成熟后采用 DRIE 2KOH+Si+H 2 O = K 2 SiO 3 +2H 2

硅片 DRIE 刻蚀采用标准 Bosch 工艺,发生如

方法,利于得到高质量通道阵列和微空腔。

下反应:

层间结合采用阳极键合,为减小反向电场影响,

+

结合中间电极引出技术首先分别实现三层和两层 e+SF 6 = CF +F +2e (2)

∗

5

结构,而后再将二者键合一体。 ∗ (3)

F +4Si = SiF 4

键合设备具备点接触电极时,中间电极引出可 阳极键合采用键合温度为 300 ℃,电压为 800 V,

采用定位边错位接触技术。玻璃-硅片首次进行错 压力为 50 kPa 等基本参数。

位键合,再次键合时,通过点电极避过玻璃直接触 导电层采用磁控溅射 100 nm 金属膜层,形成

碰中间硅片加电,避免电流流过已有键合面。本研 良好台阶覆盖,确保侧壁薄膜有效连通中间硅片。

究提出边缘镀膜导电技术,在已形成结构一侧表面 微型叠层真空腔的气密性检测,不考虑无损检

及边缘制备导电膜,通过薄膜导电跨过玻璃连通中 测时,采用氦质谱检漏仪直接测量。如图 4 所示,

间硅片。边缘镀膜导电技术无须设备具有点接触 将真空腔的一侧玻璃钻孔,通过设计专用模具与检

电极,并能克服错位点接触技术只能键合有限层数 漏仪真空系统相连,而后向真空腔各键合界面喷吹

的缺点,可用于实现更多层的复杂结构。 氦气,观测检漏仪测得漏率。

整体键合流程如图 3 所示。将通过定位边错

3 结果及分析

位、两次键合形成的三层结构置于负电极,中间硅

仍采用点电极引出;将已键合的两层结构蒸镀导电 3.1 无反向电场的键合

膜后,置于正电极;而后再次阳极键合,将两部分封 玻璃-硅以及玻璃-硅-玻璃多层键合,可以规避

装一体形成五层完整结构。 反向电场,工艺实现相对简单,值得注意的问题是

+

虽然最后一步键合,仍会在上层硅片和中间玻 玻璃表面的 Na 析出。电场作用下定向迁移的 Na ,

+

璃的键合面形成反向电场,但已无法避免,只能通 在玻璃面析出后形成玷污,会影响后续键合,必须

过工艺优化减小影响。 酸洗处理。这种表面玷污,在镀膜后尤为明显,图 5

多层真空腔的键合遵循渐进过程,依次采用无 对比结果表明了酸洗的必要性。