Page 144 - 《真空与低温》2025年第3期

P. 144

仲子琪等:芯片级原子束钟真空腔技术研究 415

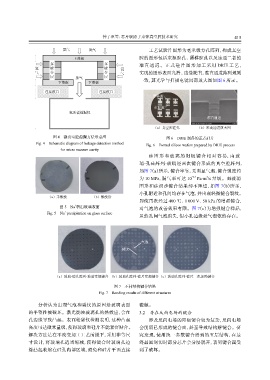

氦气 氦气 工艺试验片图形为毫米级方孔阵列,构成真空

上盖板 腔的图形包括束源腔孔、漂移腔孔以及连通二者的

多 多 准直通道。正式硅片图形加工采用 DRIE 工艺,

氦 键 键 氦

气 合 合 气 实现的图形表面光滑、边缘陡直,准直通道阵列规则

层 抽气 层

下盖板 下盖板 一致,其光学与扫描电镜局部放大图如图 6 所示。

连接模具 连接模具

漂移腔

束源腔

氦质谱检漏仪

准直通道

(a)真空腔硅孔 (b)准直通道放大图

图 4 微真空腔检漏方法示意图 图 6 DRIE 制备的正式硅片

Fig. 4 Schematic diagram of leakage detection method

Fig. 6 Formal silicon wafers prepared by DRIE process

for micro vacuum cavity

硅 图 形 和 玻 璃 的 阳 极 键 合 相 对 容 易, 由 玻

璃-孔硅阵列-玻璃经两次键合形成的真空腔阵列,

如图 7(a)所示,键合牢靠,无明显气泡,键合强度约

为 10 MPa,漏气率可达 10 Pa·m /s 量级。而玻璃

−13

3

图形和硅初步键合结果却不理想,如图 7(b)所示,

小孔附近和孔间均存在气泡,并出现轻微键合裂纹。

(a)未酸洗 (b)酸洗后

即使再次经过 400 ℃、1 000 V、50 kPa 的增强键合,

+

图 5 Na 析出玻璃表面

对气泡的改善效果有限。图 7(c)为增强键合样品,

+

Fig. 5 Na precipitation on glass surface

虽然孔间气泡消失,但小孔边缘处气泡依然存在。

气泡

裂纹

(a)玻璃-硅孔阵列-玻璃常规键合 (b)玻璃孔阵列-硅片常规键合(c)玻璃孔阵列-硅片二次加强键合

图 7 不同结构键合结果

Fig. 7 Bonding results of different structures

分析认为出现气泡和裂纹的原因是玻璃表面 碰触。

的平整性被破坏。激光烧蚀玻璃孔的热效应,会在 3.2 存在反向电场的键合

孔边缘导致凸起。表面轮廓仪检测表明,这种凸起 涉及反向电场的阳极键合较为复杂,反向电场

高度可达微米量级,使得玻璃和硅片不能紧密贴合。 会削弱已形成的键合面,甚至导致结构解键合。研

解决方法是在不改变加工工艺前提下,采用非等尺 究发现,使用统一参数键合得到的五层结构,在最

寸设计,将玻璃孔适当缩减,使得键合时玻璃孔边 终晶圆划切时部分芯片会分层脱开,表明键合面受

缘凸起收缩在硅孔内部区域,避免和硅片平面直接 到了破坏。