Page 131 - 《真空与低温》2025年第3期

P. 131

402 真空与低温 第 31 卷 第 3 期

稳态温度也越低,即具有更好的温度稳定性。通过 所示,即使是最佳厚度(h = 2.6 μm)的微纳结构钼

上述结果可以确定,在保证 X 射线辐射质量的前 靶,在持续受到电子束轰击时也仅能承受 14.14 mA/

提下,微纳米钼靶的最佳厚度参数约为 2.6 μm。该 cm 的电流密度。

2

厚度不仅显著提高了靶材的热稳定性能(图 3(e)), 为突破这一限制,本文提出了一种创新的散热

同时也满足实现 X 射线高辐射通量和小焦斑尺寸 方案:采用旋转式组合靶结构,在靶材不受电子束

的要求(图 3(f))。 轰击期间提供充分的散热时间。如图 4(a)所示,

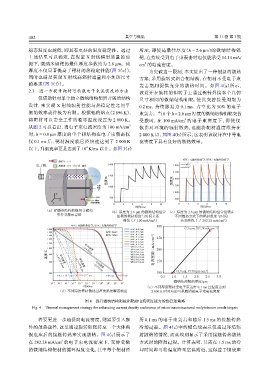

2.3 进一步提升靶材可承载电子束流密度的方法 该设计在旋转的钼转子上通过钨针焊接多个几何

仅借助针对单个独立微纳结构靶所开展的结构 尺寸相同的微纳结构钼靶,使其交替接受周期为

设计,来实现 X 射线辐射性能与热稳定性之间平 0.2 ms、持续脉宽为 0.1 ms、占空比为 50% 的电子

衡的效率或许极为有限。根据钼的熔点(2 896 K), 束轰击。当 8 个 h = 2.6 μm 厚度的微纳结构钼靶交替

将靶材可以安全工作的临界温度设置为 2 000 K。 受激时,在 100 mA/cm 的电子束密度下,即使仅

2

从图 2 可以看出,当电子束电流密度为 100 mA/cm 2 依靠对环境的辐射散热,也能将靶材温度维持在

时,h = 0.9 μm 厚度的单个钼结构在电子束轰击仅 2 000 K 以,如图 4(b)所示,这表明该设计在中等电

仅 0.1 ms 后,靶材温度就已经快速达到了 2 000 K 流密度下具有良好的散热效果。

4

以上,升温速率更是达到了 10 K/ms 以上。如图 3(e)

NHC: 无额外热传导; WHC: 有额外热传导

热传导 : 1~7

电子枪 热辐射 : 0~7 电子束 通孔 2 000 3 000 WHC

NHC

2 500

X-ray

温度/K 1 500 温度/K 2 000

可旋 1 000 1 500

转转

子

x 1 000

钨针 500

z 0~7: 微纳 500

y 结构阳极靶 0 2 4 6 8 10 0 2 4 6 8 10

时间/ms 时间/ms

(a)钼微纳结构阳极组合靶的 (b)厚度为 2.6 μm 的微纳结构组合 (c)厚度为 2.6 μm 的微纳结构组合钼靶在

交替受激示意图 钼靶的靶材温度与时间关系 不同散热方式下的靶材温度与时间

曲线(J=100 mA/cm ) 关系曲线( J=282.28 mA/cm )

2

2

NHC: 无额外热传导; WHC: 有额外热传导 300

−2

2 000 NHC, h=0.9 μm (2.6 μm, 282.28 mA·cm )

1 800 实线: NHC NHC, h=1.2 μm

NHC, h=1.5 μm

1 600 虚线: WHC

NHC, h=1.8 μm

1 400 NHC, h=2.1 μm 250

NHC, h=2.4 μm (mA·cm −2 )

1 200

NHC, h=2.6 μm

WHC, h=0.9 μm

1 000 −14.6 K/ms WHC, h=1.2 μm

平均速度

温度/K 800 WHC, h=1.5 μm 电流密度/ 200

WHC, h=1.8 μm

WHC, h=2.1 μm

WHC, h=2.6 μm

600 −3.9×10 7 K/ms −4.7×10 6 K/ms 平均速度 WHC, h=2.4 μm 150

平均速度

平均速度

(0.9 μm, 97.70 mA·cm )

−19.0 K/ms

−2

400 100

t=4.1×10 −5 ms t=3.4×10 −4 ms t=84 ms t=110 ms 0.5 1.0 1.5 2.0 2.5 3.0

微纳结构靶的厚度/μm

10 −7 10 −6 10 −5 10 −4 10 −6 10 −2 10 −1 10 0 10 1 10 2 10 3

时间/ms (e)不同厚度靶材受电子束轰击 0.1 ms 且温度达到

(d)不同厚度靶材散热过程的温度瞬态响应 2 000 K 时对应的可承载阴极电子束电流密度

图 4 提升微纳结构阳极钼靶耐电流密度能力的热管理策略

Fig. 4 Thermal management strategy for enhancing current density endurance of micro-nanostructured molybdenum anode targets

若要更进一步地提高电流密度,则需要引入额 历 0.1 ms 的电子束轰击和随后 1.5 ms 的接触传热

外的散热途径,这里通过旋转钼靶转至一个大体积 冷却过程。图 4(c)中的橙色线表示仅通过环境辐

铜底座后的接触传热来实现散热。图 4(c)展示了 射散热的情况,而蓝线则显示了采用接触传热散热

2

在 282.28 mA/cm 的电子束电流密度下,交替受激 方式时的降温过程。计算表明,只需在 1.5 ms 的冷

的微纳结构靶材的循环温度变化,其中每个靶材经 却时间即可将温度降至室温附近,这得益于铜底座