Page 173 - 《振动工程学报》2025年第9期

P. 173

第 9 期 宋华庆,等:悬臂式转子-轴承系统热弯曲振动特性分析 2103

中质量单元建模,考虑其质量和转动惯量。 元法求解轴颈的三维温度场分布,计算轴颈的热膨

胀及等效热弯矩;随后基于所得参数进行转子动力

附加集

梁单元 中质量 测点 学计算,并将所得参数更新进行下一步的求解,直至

到达预定计算时间。

为提高计算效率,采用交错迭代格式 [13] 来执行

轴承1 轴承2 转子-轴承的瞬态分析。如图 9 所示,每个计算周期

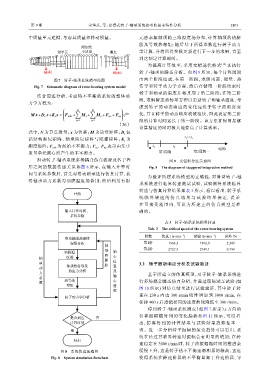

图 7 转子-轴承系统模型简图 由两个阶段组成,在第一阶段,求解雷诺、能量、热

Fig. 7 Schematic diagram of rotor-bearing system model 传导和转子动力学方程,然后存储第一阶段结束时

转子和轴承的温度并将其用于第二阶段;在第二阶

结合前述分析,考虑热不平衡的系统的整体动

段,求解瞬态热传导方程以更新转子和轴承温度,考

力学方程为:

虑到转子的动态响应的变化远快于转子的温度变

.. . N ∑ N ∑ 化,并且转子的动态响应收敛很快,因此设置第二阶

iΩt

M x+D s x+K s x = F unb + M x + M y + F nx + F ny e

j=1 j=1 段的计算时间远长于第一阶段。该方法在保留足够

(26)

计算精度的同时极大地提高了计算效率。

式中,N 为节点数量;x 为位移;M 为质量矩阵;D s 包

括结构阻尼矩阵、轴承阻尼矩阵与陀螺矩阵;K s 为 t 1 <<t 2

刚度矩阵;F un 为初始不平衡力;F nx 、F n 表示由集中 t 1 t 2

b

y

时间t

质量单元离心所产生的不平衡力。 第1周期 第2周期···

滑动转子-轴承系统多场耦合仿真流程及各子程 图 9 交错积分法示意图

序之间的数据传递关系如图 8 所示,在输入计算时 Fig. 9 The diagram of staggered integration method

间与系统参数后,首先对滑动轴承进行仿真计算,获

为验证所建系统模型的正确性,对滑动转子-轴

得轴承动力系数与油膜温度场备用;然后利用有限

承系统进行临界转速测试试验,试验测得系统临界

转速与仿真计算结果如表 3 所示,看以看出,转子系

开始

统 临 界 转 速 的 仿 真 结 果 与 试 验 结 果 接 近, 误 差

在 可 接 受 范 围 内, 可 认 为 所 建 立 的 仿 真 模 型 是 准

输入计算时间、 确的。

系统参数

表 3 转子-轴承系统临界转速

Tab. 3 The critical speed of the rotor-bearing system

−1

阶数 仿真 / (r·min ) 试验 /(r·min ) 误差 /%

−1

滑动轴承热流体

润滑分析 第1阶 1364.3 1396.9 2.389

轴

颈 第2阶 2727.3 2749.1 0.799

油膜温 轴

轴 度场 热 心

膨

承 胀 位 3.2 转子振动响应分析及试验验证

动 轴颈热传导及 置

力 热应力分析 及 基于所建立的仿真模型,对于转子-轴承系统进

系 轴

数 热等效 心 行多场耦合瞬态仿真分析,并通过现场试车试验 (如

弯矩 速 图 所示) 对仿真结果进行试验验证,其中转子转

度 10

速在 230 s 内 由 300 r/min 线 性 增 加 到 3000 r/min, 在

转子动力学分析

保持 400 s 后遵循相同的速度曲线降低至 300 r/min。

得到转子-轴承系统测点(如图 7 所示)x 方向的

位移振幅随时间的变化趋势如图 11 所示,可以看

是否到达 否

计算时间 出, 仿 真 得 到 的 计 算 结 果 与 试 验 结 果 趋 势 基 本 一

是 致。进一步分析转子振幅的演变趋势可以看出,系

统在经过其临界转速时振幅会有明显的增加;在转

结束

速稳定在 3000 r/min 时,转子的振幅随时间的推进会

图 8 系统仿真流程图 缓慢上升,这是转子热不平衡逐渐积累的缘故,这也

Fig. 8 System simulation flowchart 使得系统在降速阶段的不平衡量高于升速阶段,导