Page 143 - 摩擦学学报2025年第5期

P. 143

第 5 期 许华林, 等: 阶梯螺旋槽端面密封摩擦学性能数值研究 777

0.5 2.8 0.20

1.2 0.4 2.4 0.15

Film thickness, H 0 /μm 1.0 0.3 Frictional torque, T/(N·m) Film thickness, H 0 /μm 2.0 0.10 Frictional torque, T/(N·m)

1.6

0.8

0.2

1.2

Flat-bottomed, H 0

0.6

Stepped, H 0

Stepped, H 0

Flat-bottomed, T 0.1 0.8 Flat-bottomed, H 0 0.05

Flat-bottomed, T

Stepped, T Stepped, T

0.4 0.0 0.4 0.00

100 200 300 400 500 100 200 300 400 500

Speed, ω/(r/min) Speed, ω/(r/min)

(a) d 1 =1 μm (b) d 1 =3 μm

3.5 0.15

3.0 0.12

Film thickness, H 0 /μm 2.0 0.09 Frictional torque, T/(N·m)

2.5

0.06

1.5

Flat-bottomed, H 0

Stepped, H 0

1.0

Flat-bottomed, T

Stepped, T 0.03

0.5 0.00

100 200 300 400 500

Speed, ω/(r/min)

(c) d 1 =5 μm

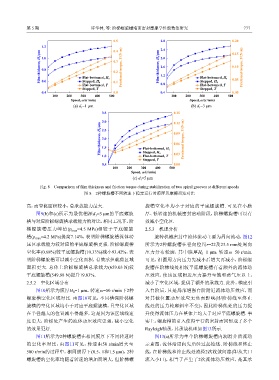

Fig. 8 Comparison of film thickness and friction torque during stabilization of two spiral grooves at different speeds

图 8 2种螺旋槽不同转速下稳定运行时膜厚及摩擦扭矩对比

高,而空化面积较小,总承载能力最大. 旋槽空化率均小于对应的平底螺旋槽. 可见在小膜

图9(b)和(c)所示为最优槽深d =3 μm的平底螺旋 厚、低转速的机械密封启动阶段,阶梯螺旋槽可以有

1

槽与对应阶梯螺旋槽承载能力的对比,相同工况下,阶 效减小空化区.

梯螺旋槽压力峰值(p max =4.5 MPa)相较于平底螺旋 2.5.3 机理分析

槽(p =4.2 MPa)提高7.14%,表明阶梯螺旋槽流体动 旋转机械密封中流体流动主要为周向流动,图12

max

压区承载能力较对应的平底螺旋槽更强. 阶梯螺旋槽 所示为2种螺旋槽在径向位置r=22及23.5 mm处周向

空化率(0.68%)较平底螺旋槽(10.33%)减小93.42%,表 压力分布轮廓,其中膜厚H =1 μm,转速ω=50 r/min.

0

明阶梯螺旋槽可以减小空化面积,有效承担载荷区域 可见,沿圆周方向压力先减小后增大再减小,阶梯螺

面积更大. 总体上阶梯螺旋槽总承载力(659.03 N)较 旋槽在阶梯线处相较平底螺旋槽有着额外的流体动

平底螺旋槽(549.98 N)提升19.83%. 压效应,使该区域附近压力提升至饱和蒸气压以上,

2.5.2 空化区域分布 减小了空化区域,提供了额外的承载力. 此外,槽底引

图10所示为膜厚H =1 μm、转速ω=50 r/min下2种 入台阶后,只是局部增强台阶附近流体动压效应,而

0

螺旋槽空化区域对比. 由图10可见,不同槽深阶梯螺 对其他位置动压效应无负面影响(即阶梯线至终止

旋槽的空化区域均小于对应平底螺旋槽,且空化区域 线处的压力轮廓斜率不变),因此阶梯线处的压力提

在半径越大的位置减小得越多,这是因为该区域线速 升使得流体压力在整体上均大于对应平底螺旋槽. 事

度更大,阶梯处产生的流体动压效应更强,减小空化 实上,螺旋槽的引入使得平行的密封面间形成了多个

的效果更好. Rayleigh轴承,其承载机理如图13所示.

图11所示为2种螺旋槽在相同膜厚下不同转速时 图13(a)所示为单个阶梯螺旋槽内润滑介质流动

的空化率对比,由图11可见,转速由50 r/min增大至 示意图,流体沿周向先后经过起始线、阶梯线和终止

500 r/min的过程中,相同膜厚下(0.5、1和1.5 μm),2种 线,在阶梯线和终止线处流经2次收敛间隙(即从大口

螺旋槽的空化率均随着转速的增加而增大,但阶梯螺 流入小口),相当于产生了2次流体动压效应,是其承