Page 165 - 《摩擦学学报》2021年第5期

P. 165

754 摩 擦 学 学 报 第 41 卷

向随机;接触应力为1 250 MPa时[图6(e)],与1 150 MPa 硬度分别约为620 HV、690 HV和720 HV. 随着距表面

条件下相比,组织变化的特征大致相同,沿RD方向的 距离的增加,试样的次表层硬度呈现递减趋势,将超

[17]

组织流变更加明显. 过基体10%的硬度值称为有效硬化 ,可以计算出试

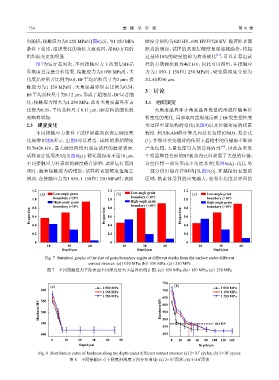

图7为运行高周次、不同接触应力下次表层BF晶 样的有效硬化值为462 HV,因此可以得出,在接触应

界角度差定量分析结果. 接触应力为1 050 MPa时,大 力为1 050、1 150和1 250 MPa时,硬化层深度分别为

角度晶界所占比例为0.4,BF平均晶粒尺寸为2 μm;接 20、40和50 μm.

触应力为1 150 MPa时,大角度晶界所占比例为0.54,

3 讨论

BF平均晶粒尺寸为0.12 μm,形成了超细晶,BF显著细

化;接触应力增大为1 250 MPa,此时大角度晶界所占 3.1 组织演变

比例为0.55,平均晶粒尺寸0.11 μm,BF晶粒的细化程 大角度晶界和小角度晶界数量的形成伴随着位

度略有增加. 错密度的变化. 局部取向直观地反映了BF发生塑性变

2.3 硬度变化 形过程中亚结构的变化(见图9)以及位错密度的积累

不同接触应力条件下试样纵截面次表层硬度变 程度. 利用KAM值计算几何必要位错(GND),见公式

化规律如图8所示. 由图8可以看出,试样的原始硬度 (1). 在循环交变载荷的作用下晶粒中的位错源不断地

[18]

约为420 HV,最大硬度值均出现在试样的磨损表面. 产生位错,大量位错引入到晶体内部 ,因此在未发

试样运行低周次时[见图8(a)],硬化层深度不足10 μm, 生明显塑性变形的BF板条内已经积累了大量的位错,

不同接触应力对表面的硬度略有影响. 试样运行高周 这些位错一部分形成小角度晶界[见图6(d )、(f )],另

3

3

次时,随着接触应力的增加,试样的表面硬度值随之 一部分仍旧储存在BF内[见图9(c)]. 在越接近表面的

增加. 在接触应力为1 050、1 150和1 250 MPa时,表面 区域,铁素体受到的应变越大,相邻小角度晶界间的

1.2 1.2 Low-angle grain 1.2

(a) Low-angle grain (b) (c) Low-angle grain

boundary (<10°) boundary (<10°) boundary (<10°)

1.0 1.0 1.0

High-angle grain High-angle grain High-angle grain

boundary (>10°) 0.8 boundary (>10°) 0.8 boundary (>10°)

0.8

Proportion 0.6 Proportion 0.6 Proportion 0.6

0.4 0.4 0.4

0.2 0.2 0.2

0 0 0

10 30 60 10 30 60 10 30 60

Depth/μm Depth/μm Depth/μm

Fig. 7 Statistical graphs of the size of grain boundary angles at different depths from the surface under different

contact stresses: (a)1 050 MPa;(b)1 150 MPa;(c)1 250 MPa

图 7 不同接触应力下距表面不同深度处大小晶界角统计图: (a)1 050 MPa;(b)1 150 MPa;(c)1 250 MPa

750

(a) 1 050 MPa (b) 1 050 MPa

600 700

1 150 MPa 1 150 MPa

1 250 MPa 1 250 MPa

550

Hardness/HV 500 Hardness/HV 650

600

550

450 500 462 HV

450

400 400

0 10 20 30 40 50 0 20 40 60 80 100 120 140

Depth/μm Depth/μm

5

5

Fig. 8 Distribution curve of hardness along the depth under different contact stresses: (a) 2×10 cycles; (b) 5×10 cycles

5

5

图 8 不同接触应力下硬度沿深度方向分布曲线: (a) 2×10 周次;(b) 5×10 周次