Page 97 - 《摩擦学学报》2021年第4期

P. 97

540 摩 擦 学 学 报 第 41 卷

间的摩擦力是不可忽略的. 2 000

P=6 MPa

4.2 有台结构对摩擦力初值形成的影响 1 600 P=9 MPa 1 408 N

P=12 MPa 1 205 N

992 N

由图14发现,有台C形圈在推环位移为零时,内唇 1 200

口对推环产生了较大的负摩擦力. 为了探究负摩擦力 800 1 180 N 966 N

Friction/N

的产生机理,本文中提取了预压缩率5%时,加载介质 400 773 N

压力(9 MPa)前后C形圈截面的变形进行对比,如图15 0

0 20 40 60 80 100

所示. 可见介质压力的二次压缩使有台结构C形圈的 −400 Displacement/μm

内唇口沿Z轴方向变形,推环受到夹套内唇口沿Z轴方 −800

向的静摩擦力,故凸台结构使C形圈在高介质压力下 −1 200

的二次压缩对推环产生向右的静摩擦力(为负值). Fig. 16 Variation of friction of C-ring with a boss under

different medium pressure with displacement of push ring

(ε=5%)

图 16 有台C形圈在不同介质压力下摩擦力随推环位移的

After loading medium 变化(ε=5%)

pressure (P=9 MPa) C-ring

Before loading medium

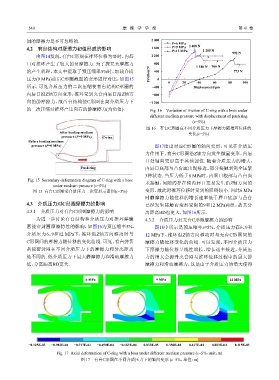

pressure (P=0 MPa) 图17给出对应C形圈的轴向变形,可见在介质压

力作用下,有台C形圈沿Z轴方向发生微量变形,内唇

口处轴向变形高于其他部位. 随着介质压力的增大,

Push ring 内唇口底部与凸台面出现接近、部分接触到完全压紧

3种状态. 当压力低于6 MPa时,内唇口根部与凸台尚

Fig. 15 Secondary deformation diagram of C-ring with a boss 未接触,间隙的存在使内唇口更易发生沿Z轴方向的

under medium pressure (ε=5%)

图 15 有台C形圈受介质压力二次变形示意图(ε=5%) 变形,故此时推环位移时受到的阻碍较小. 因此6 MPa

时静摩擦力随位移的增长速率低于唇口底部与凸台

4.3 介质压力对C形圈摩擦力的影响 已经发生接触而变形受限的9和12 MPa两组,故其分

4.3.1 介质压力对有台C形圈摩擦力的影响 离距离BD也更大,如图16所示.

为进一步讨论有台结构和介质压力对推环弹簧 4.3.2 介质压力对无台C形圈摩擦力的影响

蓄能密封圈摩擦特性的影响,如图16为预压缩率5%, 图18中所示是预压缩率ε=5%,介质压力在6、9和

介质压力6、9和12 MPa下,推环沿Z轴方向移动时与 12 MPa下,推环沿Z轴方向移动时与无台C形圈间的

C形圈间的摩擦力随位移的变化曲线. 可见,有台弹簧 摩擦力随位移变化的曲线. 可以发现,不同介质压力

蓄能密封圈在不同介质压力下的摩擦力和分离距离 下摩擦力随位移呈线性增长,增长速率接近,介质压

是不同的. 低介质压力下最大静摩擦力和滑动摩擦力 力的增大会提升夹套圈与推环位移过程中的最大静

低,分离距离BD更大. 摩擦力和滑动摩擦力,这是由于介质压力的增大使得

6 MPa 9 MPa 12 MPa

−0.125E-03 −0.983E-04 −0.717E-04 −0.450E-04 −0.183E-04 0.833E-05 0.350E-04 0.617E-04 0.883E-04 0.115E-03

Fig. 17 Axial deformation of C-ring with a boss under different medium pressure (ε=5%,unit:m)

图 17 有台C形圈在不同介质压力下的轴向变形 (ε=5%,单位:m)