Page 96 - 《摩擦学学报》2021年第4期

P. 96

第 4 期 吴杰, 等: 干气密封推环用弹簧蓄能密封圈工作特性研究 539

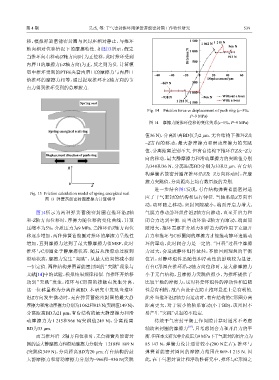

移,模拟弹簧蓄能密封圈与密封座相对静止,与推环 1 500 1 215 N

1 062 N 966 N

轴向相对位移情况下的摩擦特性. 如图13所示,假定 1 000

当推环向右移动(Z轴方向)时为正位移,此时推环受到 Friction/N 913 N

内唇口的摩擦力(-Z轴方向)为正,反之则为负. 计算模 500

型中推环受到的PTFE夹套内唇口的摩擦力与内唇口 0

−60 −40 −20 0 20 40 60

给推环的摩擦力相等,通过提取推环在Z轴方向的节 Displacement/μm

−869 N −500

点力得到推环受到的总摩擦力.

−1 000 Without a boss

−930 N −966 N

−1 218 N With a boss

Spring seat −1 500

Fig. 14 Friction force vs displacement of push ring (ε=5%,

P=9 MPa)

图 14 摩擦力随推环位移的变化关系(ε=5%,P=9 MPa)

Spring energized seal ring

值36 N),分离距离BD仅为2 μm. 无台结构下推环Z及

−Z方向的移动,最大静摩擦力和滑动摩擦力的突跳

值、分离距离差别不大. 但有台结构下推环在Z及−Z方

Displacement direction of push ring

向的移动,最大静摩擦力和滑动摩擦力的突跳值分别

为349和36 N、分离距离BD分别为33和2 μm. 有台结

R

构弹簧蓄能密封圈在推环沿Z及−Z方向移动时,在摩

擦力突跳值、分离距离上均有数量级的差别.

0

Z

进一步结合图1发现,有台结构弹簧蓄能密封适

Fig. 13 Friction calculation model of spring energized seal

图 13 弹簧蓄能密封圈摩擦力计算模型 应了干气密封的结构和运行特征. 当轴系沿Z方向窜

动,动环随之移动,密封间隙减小,端面开启力增大,

图14所示为两种弹簧蓄能密封圈在推环沿Z轴 气膜力带动静环组件沿Z轴方向移动,直至开启力和

和-Z轴方向位移时,摩擦力随位移的变化曲线,其预 闭合力达到平衡. 而当动环沿-Z轴方向窜动,端面间

压缩率为5%,介质压力为9 MPa. 当推环沿Z轴方向位 隙增大,推环需要在介质力和弹簧力的作用下克服开

移逐步增加,两种弹簧蓄能圈对推环的摩擦力呈线性 启力和推环与C形圈间的摩擦力才能推动静环追随动

增加,直到摩擦力达到了最大静摩擦力值MSF,此时 环的窜动,此时闭合力是一定的. “回程”过程中摩擦

推环与C形圈处于静摩擦状态. 随后从预滑动过渡到 力过大,会造成静环组件悬挂,不能回到理想的平衡

滑动状态,摩擦力发生“突跳”,从最大值突然减小到 位置,对静环组件追随性和浮动性的影响较为显著.

一恒定值. 两种结构弹簧蓄能密封圈的“突跳”现象与 有台C形圈在推环沿-Z轴方向位移时,最大静摩擦力

文献[14]中的试验、模拟结果规律相似. 自推环开始移 小于无台结构,且摩擦力突跳值很小,为推环提供了

动到“突跳”发生,推环与C形圈的接触点发生分离, 比较平稳的摩擦力,这对补偿环组件的浮动性和追随

这一位移量称为分离距离BD. 本研究中发现当推环 性是有利的,故凸台设计在防止推环悬挂上是有利的.

沿Z方向发生微动时,无台弹簧蓄能密封圈的最大静 此外当推环沿Z轴方向运动时,有台结构的C形圈分离

摩擦力和滑动摩擦力分别为1 062和913 N(突跳值149 N), 距离更大,对于较小的轴系窜动(小于BD),该密封不

分离距离BD为21 μm;有台结构的最大静摩擦力和滑 易产生“突跳”引起的不稳定.

动摩擦力为1 215和966 N(突跳值249 N),分离距离 传统干气密封平衡工作间隙计算时通常不考虑

[19]

BD为33 μm. 辅助密封圈的摩擦力 ,只考虑闭合力和开启力的平

而当推环沿−Z轴方向位移时,无台弹簧蓄能密封 衡. 但在本文研究中介质压力9 MPa下干气密封的闭合力为

圈的最大静摩擦力和滑动摩擦力分别为−1 218和−869 N 85 147 N,弹簧力设计通常较小(200 N左右),推环与

(突跳值349 N),分离距离BD为20 μm;有台结构的最 弹簧蓄能密封圈间的摩擦力范围在869~1 215 N. 因

大静摩擦力和滑动摩擦力分别为−966和−930 N(突跳 此,在干气密封设计和浮动性研究中,推环与C形圈之