Page 93 - 《摩擦学学报》2021年第4期

P. 93

536 摩 擦 学 学 报 第 41 卷

[18]

4) 忽略温度和时间对材料性能的影响. 3 . 设置非线性求解器时由于计算过程中需要考虑

[11]

2.2.2 接触设置 摩擦力的存在,采用完全非对称Newton-Raphson算法 .

下面以无台弹簧蓄能密封圈为例介绍计算模型 2.2.3 网格划分

的接触设置、网格划分、载荷与约束,有台结构与此相 网格尺寸:等效弹簧0.01 mm,PTFE C形圈0.03 mm,

同. 选用PLANE183单元划分网格,设置轴对称属性. 推环和弹簧座0.08 mm,采用lrefine命令对C形圈的唇

C形圈与沟槽、推环和弹簧间建立接触对:C形圈表面 口区域进行网格局部细化. 为消除网格尺寸对计算结

为接触面,沟槽、推环和弹簧为目标面,接触单元为 果的影响,以不同唇口网格尺寸,检验蓄能密封圈在

CONTA172,目标单元为TARGE169. 选择库伦摩擦, 预压缩率ε=3%时,内唇口的峰值接触压力. 根据表3的

[14]

摩擦系数为0.1 . 考虑最大静摩擦力对接触的影响, 结果,综合考虑计算精度和时间,选择唇口部位的网

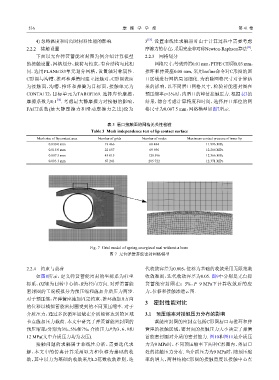

FACT系数(最大静摩擦力和滑动摩擦力之比)设为 格尺寸为0.007 5 mm,网格模型如图7所示.

表 3 唇口接触面的网格无关性检验

Table 3 Mesh independence test of lip contact surface

Mesh size of lip contact area Number of grids Number of nodes Maximum contact pressure of inner lip

0.030 0 mm 19 466 60 484 11.996 MPa

0.015 0 mm 22 657 69 956 12.266 MPa

0.007 5 mm 43 015 128 596 12.366 MPa

0.003 3 mm 67 243 205 722 12.371 MPa

Fig. 7 Grid model of spring energized seal without a boss

图 7 无台弹簧蓄能密封网格模型

2.2.4 约束与载荷 代收敛容差为0.005,位移为基础的收敛采用无限范数

如图8所示,定义弹簧蓄能密封的坐标系为柱坐 收敛准则,迭代收敛容差为0.05. 图9中分别是无台弹

标系,OZ轴为回转中心轴,R为径向方向. 对弹簧蓄能 簧蓄能密封圈在ε=5%,P=9 MPa下计算收敛后的应

密封圈的工况模拟分为预压缩和施加介质压力两步. 力、位移和接触渗透云图.

对于预压缩,在弹簧座施加固定约束、推环施加R方向

3 密封性能对比

的位移以模拟蓄能密封圈受到的不同预压缩率. 对于

介质压力,通过多次循环加载在介质能够达到的区域 3.1 预压缩率对接触压力分布的影响

节点施加压力载荷. 本文中研究了弹簧蓄能密封圈的 蓄能密封圈的密封点包括C形圈唇口与推环和弹

预压缩率ε分别为3%、5%和7%,介质压力P为3、6、9和 簧座的接触区域,密封面的接触压力大小决定了弹簧

12 MPa(文中介质压力均为表压). 蓄能密封圈对介质的密封能力. 图10和图11是介质压

接触问题的求解属于非线性分析,需要迭代求 力为9 MPa时,不同预压缩率下两种C形圈内、外唇口

解,本文中的仿真计算采用以力和位移为基础的收 处的接触压力分布. 当介质压力为9 MPa时,随预压缩

敛,其中以力为基础的收敛采用L2范数收敛准则,迭 率的增大,两种结构C形圈的接触宽度以接触中心点