Page 91 - 《摩擦学学报》2021年第4期

P. 91

534 摩 擦 学 学 报 第 41 卷

验和模拟两方面研究了推环轴向微量位移过程中推 直径为158.4 mm,平衡系数为0.842,进口压力9 MPa,

环与弹簧蓄能密封圈间摩擦力的“突跳”现象. 可见近 出口压力0 MPa,转速12 224 r/min.

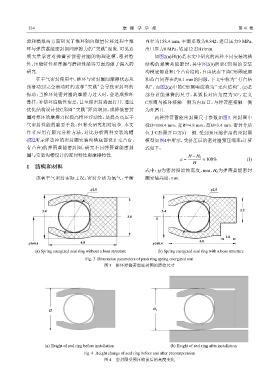

期大量学者对弹簧蓄能密封圈的物理建模、密封特 如图2(a)和(b)是本文中研究的两种不同安装沟槽

性、压缩特性和摩擦与磨损性能等方面均做了深入的 结构的弹簧蓄能密封,其中图2(b)所示C形圈的安装

研究. 沟槽底部设有1个凸台结构,自由状态下该C形圈底部

在干气密封使用中,推环与密封圈间摩擦状态从 和凸台间存在约0.1 mm的间隙,下文中称为“有台结

预滑动到完全滑动时的这种“突跳”会导致密封环的 构”,而图2(a)中的C形圈响应称为“无台结构”. (c)是

振动;当推环处密封圈的摩擦力过大时,会造成推环 部分蓄能弹簧的尺寸,其弧长对应角度为10°,定义

悬挂,补偿环追随性变差,甚至使密封端面打开. 通过 C形圈与推环接触一侧为内唇口,与弹簧座接触一侧

优化结构设计使C形圈“突跳”距离增加,或降低密封 为外唇口.

圈对推环的摩擦力以提高推环浮动性,是提高高压干 两种弹簧蓄能密封圈尺寸参数如图3. 密封圈中

气密封性能的重要手段,但有关研究相对较少. 本文 径D=160.4 mm,宽W=4.8 mm,高H=3.4 mm. 密封介质

作者应用有限元分析方法,对比分析两种安装沟槽 位于C形圈开口方向一侧. 受到预压缩作用的密封圈

(图2所示弹簧座的密封圈安装沟槽底部设计无凸台、 模型如图4中所示,受挤压后的密封圈预压缩率ε计算

有凸台)的弹簧蓄能密封圈,研究不同弹簧蓄能密封 式如下:

圈与安装沟槽设计的密封特性和摩擦特性.

H − H 0

ε = ×100% (1)

H

1 结构和材料

式中: H为密封圈原始高度,mm, H 0 为弹簧蓄能密封

该套干气密封实际工况:密封介质为氮气,平衡 圈安装高度,mm.

ϕ2.5 ϕ2.5

3.4 3.4 2.2

3.0

1.0

4.8

ϕ160.4 4.8 ϕ160.4

(a) Spring energized seal ring without a boss structure (b) Spring energized seal ring with a boss structure

Fig. 3 Dimension parameters of push ring spring energized seal

图 3 推环弹簧蓄能密封圈的原始尺寸

H H 0

(a) Height of seal ring before installation (b) Height of seal ring after installation

Fig. 4 Height change of seal ring before and after precompression

图 4 密封圈受预压缩前后的高度变化