Page 31 - 《摩擦学学报》2021年第3期

P. 31

320 摩 擦 学 学 报 第 41 卷

式中 f c可以由Amonton’s摩擦定律求得: 导热性能不同,且结构不同,所以热量不会在动环和

(14) 静环均匀分配,因此根据热平衡进行动态分配.

f c = µF c

1/3

2/3

µ为固体摩擦系数,本文中选用0.1. 最终端面生热的总 h convection = 0.133Re Pr λ ;Re = ωD 2 o (16)

2v

功率为

D o

此外由于密封端面间隙极小,可认为z方向流体

(15)

q total = q friction +q viscous

温度不变. 而根据Reynolds提出的黏温效应公式,温度

除热效应外,端面流体承载力和固体接触力和密

场的计算结果会对黏度产生影响,应进行修正:

封组件浸没状态的内外压差均会导致组件变形,此即

η = η 0 e −β(T−T 0 ) (17)

为力效应. 基于1.3和本节的结果,可以采用有限元方

式 中 : η为 温 度 为 时 的 黏 度 , 单 位 为 Pa·s η 0为

,

法对密封组件进行建模,对热力效应进行求解. 本文 T

,

T 0=313 时的黏度,为 2.755×10 Pa·s β为常数,取

−2

中所建立有限元模型动环为不锈钢材料,静环为石 K

−2.814×10 . 对修正后的黏度由式(12)重新求解流体

−2

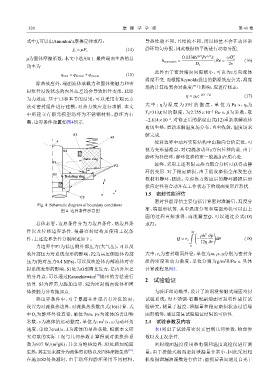

墨,边界条件设置如图4所示.

剪切生热,重新求解温度场分布,直至收敛,温度场求

S1 解完成.

S3

位移边界中动环实际结构中由轴向台阶定位,可

视为变形基准点,对C2施加动环z方向位移约束. 由于

S2

静环为补偿环,静环位移约束一般施加在质心处.

Satic ring

P1 最终,采用上述有限元热力耦合分析可获得动静

P2

环的变形. 对于稳定磨损,由于假设磨损全部发生在

S1

Rotating ring

z 软材料静环,因此,考虑热力效应后的静环磨损后形

状应定性符合动环在工作状态下的端面变形后形状.

r

o 1.5 密封性能评估

C2

密封性能评估主要包括计算密封泄漏量、温度分

Fig. 4 Schematic diagram of boundary conditions

图 4 边界条件示意图 布、端面形状等. 其中温度分布和端面形状可以由上

面的过程直接求得,而泄漏量 Q,可以通过公式(18)

总体来看,边界条件分为力边界条件、热边界条 求得:

件以及位移边界条件. 根据密封结构及使用工况条

∫ 2π ( 3 )

ρh ∂p

件,上述边界条件分别阐述如下: Q = r o − dθ (18)

12η ∂r

力边界中P1为低压侧外部压力(大气压),可以反 0

m ρ η分别为密封介

映外部压力对系统变形的影响,P2为高压侧腔体内部 式中: r o 为密封端面外径,单位为 , 、

3

压力(绝对压力0.4 MPa),可以反映腔体内部流体对密 质的密度和动力黏度,单位分别为 g/m 和 Pa·s. 具体

封系统变形的影响,S1处为O型圈支反力,是内外压差 计算流程见图5.

[17]

的分界点,可以通过Karaszkiewicz 提出的方法进行

2 试验验证

估算. S3为弹簧力施加边界. S2为密封端面流体和固

体接触力分布施加点. 为验证理论模型,设计了油润滑接触式端面密封

热边界条件中,对于暴露在外或者有冲洗的面, 试验系统,对不锈钢-石墨配副端面密封特性进行试

设置为对流换热边界,对流换热系数由式(16)计算. 式 验研究,测量了温度、泄漏量和稳定磨损状态过后端

中 D o 为静环外径直径,单位为m, Pr为流体的普朗特 面形貌等,通过重复试验验证结果的可信性.

,

常数, v为流体的运动黏度,单位为: m /s ω为动环角 2.1 试验参数及内容

2

,

速度,单位为 rad/s λ为流体的导热系数. 根据本文研 表1列出了试验用密封无量纲几何参数,物理参

究对象的实际工况与几何参数计算得到对流换热系 数以及工况条件.

2

数为937 W/(m gK),其余为绝热边界. S2处施加端面 密封端面温度使用热电偶和温度巡检仪进行测

[18]

生热,其主要来源分为流体剪切热以及固体摩擦生热 . 量;由于接触式端面密封泄漏量非常小,因此采用相

在施加S2处热源时,由于动环和静环采用不同材料, 机拍摄泄漏油滴数进行估计;磨损后表面通过白光干