Page 49 - 《摩擦学学报》2020年第4期

P. 49

第 4 期 蒲建, 等: 极化作用对6082铝合金在3.5%NaCl溶液中微动腐蚀行为的影响 459

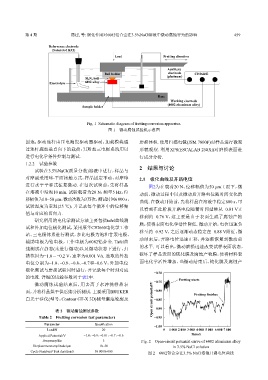

Referrence electrode

(Saturated KCl)

Load Fretting direction

Auxiliary

Ball holder electrode CHI660E

(platinum)

Si 3 N 4 ball

6082 alloy

Electrolyte

Base

Working electrode

(6082 aluminum alloy)

Sample holder

Fig. 1 Schematic diagram of fretting-corrosion apparatus.

图 1 微动腐蚀试验机示意图

固连;驱动连杆由压电陶瓷驱动器驱动;加载模块通 磨损体积. 使用扫描电镜(JSM 7800F)对样品进行微观

过连杆施加垂直向下的载荷;另附加三电极系统用以 形貌观察. 利用XPS(ESCALAB 250Xi)对磨损表面进

进行电化学条件控制与测试. 行成分分析.

1.2.2 试验参数

2 结果与讨论

试验在3.5%NaCl(质量分数)溶液中进行,样品与

对摩副采用球-平面接触方式,样品固定不动,对摩球 2.1 极化曲线及开路电位

进行水平平移式往复微动. 在每次试验前,先将样品 图2为在载荷20 N、位移幅值为50 μm工况下,微

在溶液中浸泡10 min. 试验载荷为20 N,频率5 Hz,位

动前、微动过程中以及微动后开路电位随时间变化的

移幅值为10~50 μm,微动次数为3万次,测试时间6 000 s,

曲线. 在微动开始前,先将样品在溶液中稳定600 s,可

试验温度为室温(25 ℃),并记录每个循环中的位移幅

以看到在此阶段开路电位随着时间延续从−0.81 V正

值与对应的切向力.

移到约−0.76 V,这主要是由于表面生成了腐蚀产物

研究所用的电化学测试方法主要包括tafel曲线测

膜,使得表面电化学活性降低. 微动开始,电位迅速负

试和外加电位极化测试,采用辰华CHI660电化学工作

移至约−0.92 V,之后逐渐动态稳定在−0.88 V附近,微

站,三电极体系进行测试,参比电极为饱和甘汞电极,

动结束后,开路电位迅速正移,并逐渐恢复到微动前

辅助电极为铂电极,工作电极为6082铝合金. Tafel曲

的水平. 可以看出,微动磨损迅速改变试样表面状态,

线测试在静态(未进行微动)以及微动状态下进行,扫

描范围为−1.0 ~ −0.2 V,速率为0.001 V/s. 选取的外加 破坏了样品表面的钝化膜及腐蚀产物膜,使得材料表

电位分别为−1.0、−0.9、−0.8、−0.7和−0.6 V,外加电位 面电化学活性增加,当微动结束后,钝化膜及腐蚀产

极化测试与磨损试验同时进行,并记录每个时刻对应

−0.70

的电流. 详细的试验参数列于表2中.

−0.75 Fretting starts

Open circuit potential/V

微动腐蚀试验结束后,用去离子水冲洗样品表

面,并将样品烘干供后续分析测试. 主要采用BRUKER −0.80 Fretting finishes

白光干涉仪(型号:Contour GT-X 3D)测量磨痕轮廓及 −0.85

表 2 微动腐蚀测试参数 −0.90

Table 2 Fretting corrosion test parameters −0.95

Parameter Specification −1.00

Load/N 20 0 1 000 2 000 3 000 4 000 5 000 6 000 7 000

Time/s

Applied Potential/V −1.0,−0.9,−0.81,−0.7,−0.6

Frequency/Hz 5 Fig. 2 Open-circuit potential curve of 6082 aluminum alloy

Displacement amplitude/μm 10~50 in 3.5% NaCl solution

Cycle Numbers/ Test duration/s 30 000/6 000 图 2 6082铝合金在3.5% NaCl溶液开路电位曲线