Page 52 - 《摩擦学学报》2020年第4期

P. 52

462 摩 擦 学 学 报 第 40 卷

损表面(阳极)形成电偶,从而降低了磨损表面的腐蚀 磨损机制为腐蚀磨损和磨粒磨损. 从总的趋势看,随

速率. Fuliang Ma和López等 [28-29] 在研究船用高强度低 着电位的正移,磨痕表面的犁沟愈加明显,表面剥落

合金钢和F690钢的摩擦腐蚀时也发现了类似的现象. 坑和腐蚀颗粒增多. 前已述及,材料的腐蚀速率随着

2.2.4 极化电位对磨损量的影响 外加电位的正移而变大,在阴极极化下,腐蚀速率低,

利用白光干涉仪测量磨斑剖面轮廓及体积损失. 腐蚀产物少,三体层与对摩副直接接触,产生了浅显

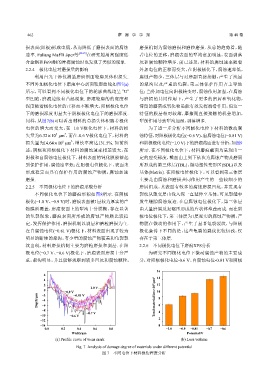

不同外加极化电位下磨痕中心剖面轮廓曲线如图7(a) 的犁沟以及严重的龟裂,第三体保护作用占主导地

所示,可以看到不同极化电位下的轮廓曲线均呈“U” 位;当外加电位向阳极转变时,腐蚀作用加强,在腐蚀

型凹陷,磨痕边缘有凸起现象. 磨痕轮廓的的宽度和 与磨损的共同作用下,产生了更多的磨屑和氧化物,

深度随着极化电位的正移而不断增大,阳极极化电位 滞留的磨屑或氧化物虽能有效发挥润滑作用,但这一

下的磨损深度明显大于阴极极化电位下的磨损深度. 特征的膜层相对较薄,摩擦副直接接触的机会增加,

同样,从图7(b)可以看出材料的总损失体积随着极化 犁削作用导致犁沟加深,剥落增多.

电位的增大而变大,在−1.0 V极化电位下,材料的损 为了进一步分析不同极化电位下材料的微动腐

3

5

失量为 6.32×10 μm ,而在-0.6 V极化电位下,材料的 蚀特征,对阳极极化电位(−0.6 V)、自腐蚀电位(−0.81 V)

5

损失量为 14.64×10 μm ,增长率高达131.5%. 如前所 和阴极极化电位(−1.0 V)下的磨痕截面进行分析,如图9

3

述,阴极和阳极极化下材料的腐蚀速率相差较大,在 所示. 在不同极化电位下,材料磨痕截面均呈现出一

阴极和自腐蚀电位极化下,材料表面的钝化膜能够起 定的应变梯度,截面由上到下依次为腐蚀产物及磨屑

到保护作用,腐蚀速率低;在阳极电位极化下,表面未 所形成的第三体层(TBL)、微动塑性变形区(SDL)以及

形成稳定而具有保护作用的腐蚀产物膜,腐蚀加速 基体(Matrix). 在阳极电位极化下,可以看到第三体层

磨损. 主要是由腐蚀和磨损共同作用产生的一些较细小的

2.2.5 不同极化电位下的磨痕形貌分析 磨屑组成,其表面有较多的腐蚀磨损凹坑,并发现有

不同极化电位下的磨痕形貌如图8所示. 在阴极 裂纹从塑变层由浅入深一直延伸至基体,可见裂缝中

极化(−1.0 V、−0.9 V)时,磨痕表面被1层较为厚实的产 发生缝隙腐蚀痕迹. 在自腐蚀电位极化下,第三体层

物膜所覆盖,磨痕表面上的犁沟十分模糊,存在显著 由大量磨屑反复碾压形成的片状体堆叠而成. 而在阴

的龟裂现象,磨痕表面所形成的腐蚀产物膜比较稳 极电位极化下,第三体层为1层密实的腐蚀产物膜,产

定,发挥保护作用,磨损机制以剥层和磨粒磨损为主. 物膜在微动的作用下,产生了显著龟裂裂纹,与阳极

在自腐蚀电位(−0.81 V)极化下,材料表面出现了较为 极化条件下不同的是,这些龟裂的裂纹比较短浅,仅

明显的断续的犁沟,有少量的腐蚀产物覆盖和龟裂裂 存在于第三体层.

纹出现,材料磨损机制主要为磨粒磨损和剥层. 在阳 2.2.6 不同极化电位下磨痕XPS分析

极电位(−0.7 V、−0.6 V)极化下,磨痕表面磨损十分严 为研究不同极化电位下微动腐蚀产物的主要成

重,犁沟明显,并且能够观察到较多凹坑和腐蚀颗粒, 分,对阳极极化电位-0.6 V、自腐蚀电位-0.81 V和阴极

16

6

4 14

2 12

0 −0.9 V −1.0 V 10

−2

Depth/μm −4 −0.81 V Total material loss×10 5 /μm 3 8 6

−6

−8 4

−10 −0.6 V −0.7 V

−12 2

−14 0

0.0 0.2 0.4 0.6 0.8 −1.0 −0.9 −0.81 −0.7 −0.6

Width/μm Potential/V

(a) Profile curve of wear mark (b) Loss volume

Fig. 7 Analysis of damage degree of materials under different potential

图 7 不同电位下材料损伤程度分析