Page 51 - 《摩擦学学报》2020年第4期

P. 51

第 4 期 蒲建, 等: 极化作用对6082铝合金在3.5%NaCl溶液中微动腐蚀行为的影响 461

0.9

1.0

−1 V 0.8

0.8 −0.9 V 0.7

Friction coefficient 0.6 −0.7 V −0.6 V Average friction coefficient 0.6

0.5

0.4

0.2 −0.81 V 0.4

0.3

0.0

0 5 000 10 000 15 000 20 000 25 000 30 000 −1.0 −0.9 −0.8 −0.7 −0.6

Number of circles Potential/V

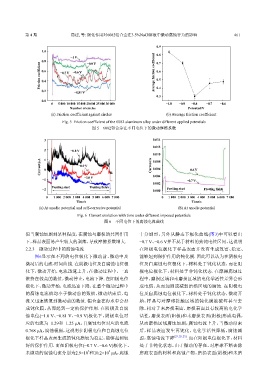

(a) Friction coefficient against circles (b) Average friction coefficient

Fig. 5 Friction coefficient of the 6082 aluminum alloy under different applied potentials

图 5 6082铝合金在不同电位下的微动摩擦系数

3 0.014

0.012

2 −0.8 V

0.010

Current/μA 0 −0.9 V Current/A 0.008 −0.6 V

1

0.006

−1 −1.0 V 0.004 −0.7 V

0.002

−2 Fretting start Fretting finish 0.000 Fretting start Fretting finish

0 1 000 2 000 3 000 4 000 5 000 6 000 7 000 0 1 000 2 000 3 000 4 000 5 000 6 000 7 000

Time/s Time/s

(a) At anodic potential and self-corrosive potential (b) At anodic potential

Fig. 6 Current evolution with time under different imposed potentials

图 6 不同电位下的腐蚀电流曲线

但当腐蚀加剧到某种程度,在腐蚀与磨损的共同作用 十分剧烈,另外从静态下极化曲线(图3)中可以看出

下,样品表面易产生较大的剥落,导致摩擦系数增大. −0.7 V、−0.6 V并不属于材料的致钝电位区间,这说明

2.2.3 微动过程中的腐蚀电流 在阳极电位极化下样品表面并没有生成致密、稳定、

图6显示在不同的电位极化下微动前、微动中及 能够起到保护作用的钝化膜. 因此可以认为在阴极电

微动后的电流-时间曲线. 在阴极电位及自腐蚀电位极 位及自腐蚀电位极化下,材料处于钝化状态,而在阳

化下,微动开始,电流迅速上升,在微动过程中,一直 极电位极化下,材料处于非钝化状态. 在摩擦腐蚀过

维持在较高的数值,微动停止,电流下降. 在阳极电位 程中,磨损区域和未磨损区域的电化学活性差异会形

极化下,微动开始,电流迅速下降,在整个微动过程中 成电偶,从而加剧或减弱磨损区域的腐蚀. 在阴极电

的腐蚀电流值均小于微动前的数值,微动结束后,电 位及自腐蚀电位极化下,材料处于钝化状态,微动开

流又迅速恢复到微动前的数值. 铝合金在海水中会形 始,样品与对摩球接触区域的钝化膜被破坏甚至去

成钝化膜,从而起到一定的保护作用. 在阴极及自腐 除,相对于未磨损表面,磨损表面具有较高的电化学

蚀电位(−1.0 V、−0.81 V、−0.9 V)极化下,阴极电位对 活性,磨损表面(阳极)和未磨损表面(阴极)形成电偶,

应的电流为−1.29和−1.25 μA,自腐蚀电位对应的电流 从而磨损区域腐蚀加剧,腐蚀电流上升,当微动结束

0.768 μA,腐蚀极弱,这说明在阴极电位和自腐蚀电位 后,样品表面发生再钝化,电化学活性降低,腐蚀减

极化下样品表面生成的钝化膜较为稳定,能够起到较 弱,腐蚀电流下降 [23, 25, 27] . 而在阳极电位极化下,材料

好的保护作用. 而在阳极电位(−0.7 V、−0.6 V)极化下, 处于非钝化状态,由于微动的存在,对摩球不断去除

未微动的腐蚀电流分别为2.9×10 和10.2×10 μA,腐蚀 磨痕表面的材料和腐蚀产物,磨损表面(阴极)和未磨

3

3