Page 44 - 《摩擦学学报》2020年第3期

P. 44

310 摩 擦 学 学 报 第 40 卷

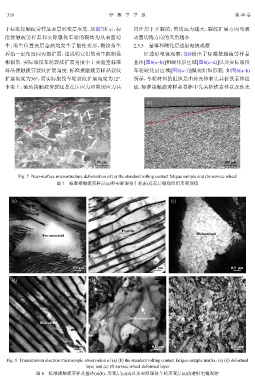

于标准接触疲劳样品表层形变层厚度. 如图7所示,标 同作用下开裂的,剪切应力越大,裂纹扩展方向与滚

准接触疲劳样品和实际服役车轮的裂纹均从表面萌 动圆切线方向的夹角越小.

生,萌生位置表层金属均发生了塑性变形,裂纹萌生 2.3.3 基体和硬化层透射电镜观察

后沿一定角度向内部扩展,这说明它们的萌生机制是 经透射电镜观察,图8给出了标准接触疲劳样品

相似的. 实际服役车轮裂纹扩展角度小于实验室标准 基体[图8(a~b)]和硬化层区域[图8(c~d)]以及实际服役

样品接触疲劳裂纹扩展角度. 标准接触疲劳样品裂纹 车轮硬化层区域[图8(e~f)]微观组织形貌. 如图8(a~b)

扩展角度为36°,而实际服役车轮裂纹扩展角度为12°. 所示,车轮材料的组织是由珠光体和先共析铁素体组

事实上,滚动接触疲劳裂纹是在压应力和剪切应力共 成. 标准接触疲劳样品基体中先共析铁素体以及珠光

(a) (b)

20 μm 100 μm

Fig. 7 Near-surface microstructure deformation of (a) the standard rolling contact fatigue sample and (b) service wheel

图 7 标准接触疲劳样品(a)和实际服役车轮(b)近表层微观组织形变规律

(a) (b) (c)

Pearlite

Dislocations

Pro-eutectoid

0.5 μm 0.2 μm 0.5 μm

(d) (e) (f)

Sub-grains

Dislocation wall

Dislocation

0.2 μm 0.2 μm 0.5 μm

Fig. 8 Transmission electron microscopic observation of (a) (b) the standard rolling contact fatigue sample matrix,(c) (d) deformed

layer and (e) (f) service wheel deformed layer

图 8 标准接触疲劳样品基体(a)(b)、形变层(c)(d)以及实际服役车轮形变层(e)(f)透射电镜观察