Page 40 - 《摩擦学学报》2020年第3期

P. 40

306 摩 擦 学 学 报 第 40 卷

性. 车轮损伤超限后,需对车轮踏面镟修,而车轮镟修 本文作者主要研究了标准滚动接触疲劳样品和

不仅降低了车轮的使用寿命、增加了车辆的维护成 实际服役车轮的滚动接触疲劳机制以及滚动接触疲

本,还直接影响整列列车的运转率. 因此,车轮滚动接 劳裂纹的评价方法;随后,根据接触疲劳裂纹的特征,

触疲劳评价及滚动接触疲劳机制研究具有重要意义. 对车轮表面滚动接触疲劳裂纹进行了命名,为实际服

科研人员对车轮的滚动接触疲劳机制进行了大 役车轮滚动接触疲劳失效分析时外力方向的辨别提

[4]

量研究. Granham等 认为,滚动接触疲劳是车轮表面 供依据;最终提出了滚动接触疲劳裂纹损伤程度的定

经循环碾压,晶粒细化,硬度升高,产生塑性变形,塑 量评价方法.

性变形不断累积,超过材料的韧性极限时裂纹萌生. 1 试验材料与方法

[5]

Blod等 认为,滚动接触疲劳是因为棘轮效应产生塑

性累积变形,当累积变形达到材料的韧性极限时裂纹 本文中的研究对象为某地铁车轮材料. 车轮材料

[6]

萌生. Eadie等 提出滚动接触疲劳是由于轮轨间的摩 的化学成分和机械性能分别列于表1和表2中.

擦力造成车轮表层金属塑性流动,从而促进车轮疲劳 滚动接触疲劳试验在GPM-30微机控制滚动接触

磨损. 此外,也有学者研究了列车轴重 [7-8] 、曲线通过半 疲劳试验机上进行. 按照YB/T 5345-2006《金属材料滚

[12]

[11]

径 [9-10] 、横向力 和轮轨摩擦系数 等因素对车轮滚动 动接触疲劳试验方法》将试样加工为所要求的JP-3号

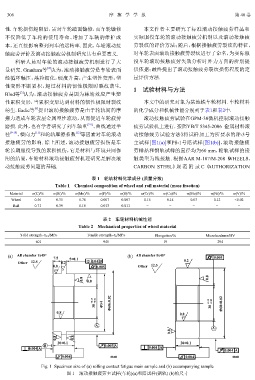

接触疲劳的影响. 综上所述,滚动接触疲劳损伤是车 主试样[图1(a)]和PS-1号陪试样[图1(b)],滚动接触疲

轮长期服役导致的累积损伤,它是材料与环境共同作 劳样品和钢轨试样的直径均为60 mm,轮轨试样的接

用的结果,车轮材料滚动接触疲劳机理研究是解决滚 触类型为线接触. 根据AAR M-107/M-208《WHEELS,

动接触疲劳问题的基础. CARBON STEEL》 规 范 附 录 C《 AUTHORIZATION

表 1 轮轨材料化学成分 (质量分数)

Table 1 Chemical composition of wheel and rail material (mass fraction)

Material w(C)/% w(Si)/% w(Mn)/% w(P)/% w(S)/% w(Cr)/% w(Cu)/% w(Mo)/% w(Ni)/% w(V)/%

Wheel 0.56 0.35 0.78 0.007 0.007 0.15 0.14 0.03 0.12 <0.02

Rail 0.71 0.39 0.10 0.013 0.011 − − − − −

表 2 车轮材料机械性能

Table 2 Mechanical properties of wheel material

Yeild strength,σ 0.2 /MPa Tensile strength,σ b /MPa Elongation/% Microhardness/HV

601 945 19 294

(a) All chamfer 1x45° (b) All chamfer 1x45° 0.005

7.5 5±0.1

Other 12.5 0.2 0.04 B 0.2

0.8 0.005 Other 12.5

0.8 0.8 0.8

+0.13 30 +0.02 Φ54 Φ60±0.02 +0.13 30 +0.02 Φ60±0.02

0.8

0.8

A

A

0.8

0.8 0.8

20±0.1 20±0.1

B 0.005 A

0.004 A 0.004 A

0.004 A

0.004 mm 0.004 mm

Fig. 1 Specimen size of (a) rolling contact fatigue main sample and (b) accompanying sample

图 1 滚动接触疲劳主试样(车轮)(a)和陪试样(钢轨) (b)的尺寸