Page 42 - 《摩擦学学报》2020年第3期

P. 42

308 摩 擦 学 学 报 第 40 卷

向决定的,裂纹指向反映了导致接触疲劳开裂的外力 的表面萌生的. 裂纹从试样表面萌生后沿图中箭头指

的方向,可作为该类问题受力分析的依据. 向扩展,最终车轮试样表层金属发生剥离掉块.

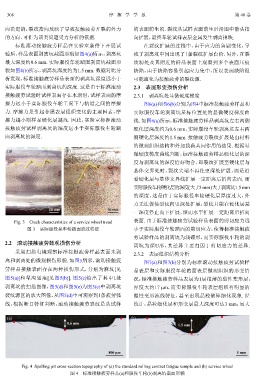

标准滚动接触疲劳样品在实验室条件下开展试 在裂纹扩展的过程中,由于应力的急剧变化,导

验后,样品表面剥离坑截面形貌如图4(a)所示,剥离坑 致了剥离坑中间出现了1条裂纹扩展台阶. 另外,在裂

最大深度约0.6 mm. 实际服役车轮踏面剥离坑截面形 纹源处及其附近的样品表面上观察到多个表面压痕

貌如图4(b)所示,剥离坑深度约为1.5 mm. 数据对比分 缺陷,由于缺陷容易引起应力集中,所以表面缺陷很

析发现,标准接触疲劳样品表面的剥离坑深度远小于 可能演化为接触疲劳的裂纹源.

实际服役车轮踏面剥离坑的深度. 这是由于标准滚动 2.3 表层形变损伤分析

接触疲劳试验时试样表面存在水润滑,试样表面的摩 2.3.1 剥离坑处显微硬度梯度

擦力远小于实际服役车轮工况下与轨道之间的摩擦 图6(a)和图6(b)分别为图4中标准接触疲劳样品和

力. 摩擦力是引起金属表层组织变化的主要因素,摩 实际服役车轮剥离坑星标位置处的显微硬度梯度曲

擦力越小则样品硬化层越浅. 因此,实验室标准滚动 线. 如图6(a)所示,标准接触疲劳样品剥离坑左右两侧

接触疲劳试样剥离坑的深度远小于实际服役车轮踏 硬化层深度约为0.6 mm,实际服役车轮剥离坑左右两

面剥离坑的深度. 侧硬化层深度约1.5 mm. 接触疲劳裂纹扩展是由材料

的微观组织结构和外加载荷共同作用的结果. 根据显

(a) (b)

微硬度梯度曲线判断,标准接触疲劳样品硬化层的深

度与剥离坑的深度恰好吻合,即裂纹扩展至硬化层与

基体交界处时,裂纹尖端不再往更深处扩展,而是沿

着硬化层与基体交界线扩展一定距离后折向表面. 而

实际服役车轮硬化层的深度(大于3 mm)大于剥离坑1.5 mm

的深度,这是由于实际服役车轮硬化层厚度过大,外

力无法促使裂纹向更深处扩展,裂纹只能在硬化层某

20 mm 10 mm

一深度停止向下扩展,继而水平扩展一定距离后折向

Fig. 3 Crack characteristics of a service wheel tread 表面. 由于标准接触疲劳试验样品表面的剪切应力远

图 3 实际服役某车轮踏面裂纹特征 小于实际服役车轮踏面的剪切应力,使得标准接触疲

劳试验样品的剥离坑为浅碟形,而实际服役车轮的剥

2.2 滚动接触疲劳微观损伤分析

离坑为深U形,其差异主要归因于剪切应力的差异.

采用扫描电镜观察标准接触疲劳样品表面未剥

2.3.2 表层组织结构分析

离和剥离处的微观损伤形貌. 如图5所示,滚动接触疲 图7(a)和图7(b)分别为标准滚动接触疲劳试验样

劳样品接触表面存在两种损伤形式,分别为麻坑[见 品表层和实际服役车轮踏面表层微观组织的形变情

图5(a)]和犁沟划痕[见图5(b)]. 图5(c)给出了其中1处 况,标准接触疲劳样品表层为1层很薄的塑性变形层,

剥离坑的扫描图像,图5(d)和图5(e)为图5(c)中剥离坑 厚度大约17 μm,而实际服役车轮表层组织有明显的

裂纹源区的放大图像,从图5(d)中可观察到1条疲劳弧 塑性变形流线特征,甚至出现晶粒破碎细化现象. 经

线,根据断口特征判断,滚动接触疲劳裂纹是从试样 统计,晶粒细化层和形变层最大深度可达3 mm,远大

(a) (b)

0.6 mm 1.5 mm

800 μm 1 mm

Fig. 4 Spalling pit cross-section topography of (a) the standard rolling contact fatigue sample and (b) service wheel

图 4 标准接触疲劳样品(a)和服役车轮(b)剥离坑截面形貌