Page 46 - 《摩擦学学报》2020年第3期

P. 46

312 摩 擦 学 学 报 第 40 卷

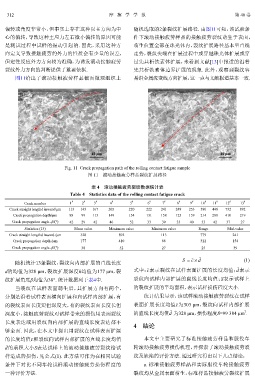

偏转或角度非常小,但事实上存在这种以主方向为中 随机选取的2条裂纹扩展路径. 由图11可知,该试验条

心的偏转,导致这种主应力左右微小偏转的原因可能 件下滚动接触疲劳样品的接触疲劳裂纹萌生于表面,

是测试过程中试样的振动引起的. 因此,采用这种方 萌生位置全部在珠光体内,裂纹扩展路径基本呈直线

向定义导致接触疲劳的外力的性质会有少量的误差, 走势,裂纹尖端在扩展过程中或穿越珠光体扩展或穿

但定性反应外力方向较为准确,为诱发滚动接触疲劳 过先共析铁素体扩展,未看到文献[13]中报道的沿着

裂纹外力方向的判断提供了重要依据. 先共析铁素体边界扩展的现象. 此外,观察到裂纹容

图11给出了滚动接触疲劳样品截面微观组织上 易沿金属流变线方向扩展,这一点与文献报道基本一致.

(a) (b)

40 μm 40 μm

Fig. 11 Crack propagation path of the rolling contact fatigue sample

图 11 滚动接触疲劳样品裂纹扩展路径

表 4 滚动接触疲劳裂纹数据统计表

Table 4 Statistics data of the rolling contact fatigue crack

Crack number 1 # 2 # 3 # 4 # 5 # 6 # 7 # 8 # 9 # 10 # 11 # 12 # 13 #

Crack straight lengthd inward/μm 113 143 167 205 220 222 241 249 253 380 448 732 892

Crack propagation depth/μm 88 99 113 149 154 131 158 123 159 214 288 410 219

Crack propagation angle,β/(°) 42 29 42 46 52 33 39 33 40 33 42 37 27

Statistics (13) Mean value Maximum value Minimum value Range Mid-value

Crack straight lengthd inward /μm 328 892 113 779 241

Crack propagation depth /μm 177 410 88 322 154

Crack propagation angle,β/(°) 38 52 27 25 39

S = ¯c×d ¯ (1)

随机统计13条裂纹,裂纹向内部扩展的直线长度

¯

d的均值为328 μm,裂纹扩展深度h均值为177 μm,裂 式中: ¯ c表示裂纹在试样表面扩展的长度均值; 表示

d

纹扩展角度β均值为38°. 统计数据列于表4中. 裂纹向试样内部扩展的直线长度均值;S表示试样上

当裂纹在试样表面萌生后,其扩展方向有两个, 的裂纹扩展的平均面积,表示试样损伤程度大小.

分别是沿着试样表面横向扩展和向试样内部扩展,有 统计结果显示,该试样滚动接触疲劳裂纹在试样

的裂纹表面长度短但深度大,有的裂纹表面长度长但 表面扩展长度均值 ¯ c为303 μm,裂纹向试样内部扩展

2

¯

深度小,接触疲劳裂纹对试样带来的损伤用表面裂纹 的直线长度均值 d 为328 μm,损伤程度S=99 384 μm .

长度表达或用裂纹向内部扩展的直线长度表达都不

4 结论

够全面. 因此,在本文中提出用裂纹在试样表面扩展

的长度均值 ¯ c和裂纹向试样内部扩展的直线长度均值 本文中主要研究了标准接触疲劳样品和服役车

¯

d的乘积大小S表达试样上的滚动接触疲劳裂纹给试 轮滚动接触疲劳损伤机理,并探索了滚动接触疲劳裂

样造成的损伤,见公式(1). 此方法可作为在相同试验 纹及缺陷的评价方法. 通过研究得出以下几点结论:

条件下对比不同车轮试样滚动接触疲劳损伤程度的 a. 标准接触疲劳样品和实际服役车轮接触疲劳

一种评价方法. 裂纹均从金属表面萌生,标准样品接触疲劳裂纹扩展