Page 97 - 《爆炸与冲击》2025年第9期

P. 97

第 45 卷 崔 鹏,等: 动荷载下硅砂的破碎特性及吸能效应试验研究 第 9 期

明显 [30-31] ,颗粒更容易破碎 [32] ,表现为相同应变率水平下,变形随粒径增大而增大的特点,如图 14 所示。

此外,颗粒破碎后形成的碎屑填充于孔隙中,降低了试样孔隙比,同时破碎释放了颗粒的内孔隙,对试样

压缩变形具有促进作用。

11 2.5−5.0 mm 0.08

10 1.25−2.50 mm 314.65−325.52 s −1

9 8 0.60−1.25 mm 0.06 220.33−227.53 s −1

<0.3 mm

162.73−166.50 s

−1

Peak stress/MPa 7 6 Strain 0.04

4 5 0.02

3 0

0.60−1.25 mm

2

160 180 200 220 240 260 280 300 320 340 0−0.3 mm 1.25−2.50 mm 2.5−5.0 mm

Strain rate/s −1

图 13 峰值应力与应变率的关系 Particle size/mm

Fig. 13 Relationship between peak 图 14 不同粒径下颗粒变形特性

stress and strain rate Fig. 14 Deformation characteristics of particles

with different particle sizes

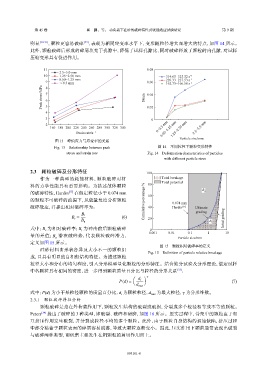

2.3 颗粒破碎及分形特征 100

作为一种典型的耗能材料,颗粒破碎对材 Total breakage

Total potential

料的力学性能具有重要影响。为描述散体颗粒 80

的破碎特性,Hardin [27] 在假定粒径小于 0.074 mm 60 B p

的颗粒不可破碎的前提下,从能量角度分析颗粒 Cumulative percentage/% 0.074 mm

破碎效应,并提出相对破碎率为: 40 Hardin [27] Ultimate

B t grading

B r = (6) 20 Intial grading

B p B t

式中:B 为相对破碎率;B 为冲击前后颗粒破碎 0

t

r

0.001 0.01 0.1 1 10

量的差值;B 潜在破碎势,代表颗粒破碎潜力,

p

Particle size/mm

定义如图 15 所示。

图 15 颗粒相对破碎率的定义

硅砂材料由形状各异及大小不一的颗粒组

Fig. 15 Definition of particle relative breakage

成,且具有明显的自相似结构特征。为描述颗粒

粒径大小和分布的均匀程度,引入分形模型量化颗粒的分形特征。结合筛分试验及分形理论,假定试样

中各颗粒具有相同的密度,进一步得到颗粒质量百分比与粒径的分形关系 [33] :

Å ã γ

d i

P(d) = (7)

d max

式中:P(d) 为小于某粒径颗粒的质量百分比,d 为颗粒粒径,d x 为最大粒径,γ 为分形维数。

i

ma

2.3.1 颗粒破碎特征分析

颗粒破碎是指在外荷载作用下,颗粒发生结构的破裂或破损,分裂成多个粒径相等或不等的颗粒。

Peters [34] 提出了破碎的 3 种类型,即破裂、破碎和研磨,如图 16 所示。压实过程中,骨架中的颗粒由于相

互挤压作用发生破裂,并分裂成粒径不均的多个颗粒。此外,由于颗粒自身结构的初始缺陷,挤压过程

中部分粘着于颗粒表面的碎屑容易脱落,导致大颗粒逐渐变小。因此,压实作用下颗粒通常表现出破裂

与破碎两种类型,而研磨主要发生在粗颗粒的剪切作用面上。

093101-8