Page 87 - 《爆炸与冲击》2025年第5期

P. 87

第 45 卷 左 庭,等: 冲击荷载下含铜矿岩能量耗散的数值模拟 第 5 期

呈稳定增长趋势,试件中张拉裂纹并没有急速扩张;当透射端出现透射波和反射波时,试件表现出卸载

作用,在此阶段,试件中部迅速多条张拉裂纹,并以显著的速度向透射杆端延展,裂纹数量进入快速上升

阶段,其间裂纹宽度明显增大。当张拉裂纹在整个试件贯通后,整体应力水平逐渐降低,裂纹进入缓慢

扩展阶段。尽管裂纹宽度持续增大,裂纹数量却基本保持稳定,仅在原有裂纹周边出现局部延伸。最

终,裂纹增长停止,意味着试件破坏过程结束。

4.3.2 裂纹演化特征

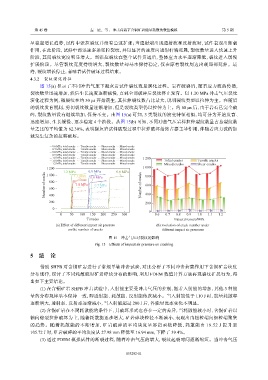

图 15(a) 显示了不同冲击气压下凝灰岩试件裂纹数量演化过程。岩石破裂后,随着应力波的传播,

裂纹数量迅速增加,然后生长速度逐渐减慢,直到全部破碎后裂纹停止发育。以 1.20 MPa 冲击气压裂纹

演化过程为例,微裂纹在约 50 μs 开始萌生,其拉伸裂纹数占比最大,说明裂纹类型以拉伸为主。在随后

的裂纹发育期间,剪切裂纹数量逐渐增加,但是裂纹类型仍以拉伸为主。约 60 μs 后,由于岩石已完全破

碎,裂纹数量没有继续增加,保持不变。由图 15(a) 可知,3 类裂纹的演变特征相似,均可分为开始发育、

迅速增加、生长缓慢、逐步稳定 4 个阶段。从图 15(b) 可知,不同冲击气压岩样拉伸裂纹数量占总裂纹数

量之比的平均值为 62.30%,表明凝灰岩试件破裂过程中拉伸破坏始终占据主导作用,伴随着应力波的加

载发生复杂的拉剪破坏。

0.6 MPa, total cracks Tensile cracks Shear cracks Mixed cracks

0.7 MPa, total cracks Tensile cracks Shear cracks Mixed cracks

0.8 MPa, total cracks Tensile cracks Shear cracks Mixed cracks

0.9 MPa, total cracks Tensile cracks Shear cracks Mixed cracks

1.0 MPa, total cracks Tensile cracks Shear cracks Mixed cracks 1 200

1.0 MPa, total cracks Tensile cracks Shear cracks Mixed cracks Toltal cracks Tensile cracks

1.2 MPa, total cracks Tensile cracks Shear cracks Mixed cracks Mixed cracks Shear cracks

1 200 1 000

1.2 MPa 1.1 MPa 0.9 MPa 0.6 MPa 800

Number of cracks 800 1.0 MPa 0.7 MPa Number of cracks 600

1 000

0.8 MPa

600

400

200 400

200

0

0

0 50 100 150 200 250 300 0.6 0.7 0.8 0.9 1.0 1.1 1.2

Time/μs Impact pressure/MPa

(a) Effect of different impact air pressure (b) Evolution of crack number under

on the number of cracks different impact air pressures

图 15 冲击气压对裂纹的影响

Fig. 15 Effects of impact air pressure on cracking

5 结 论

借助 SHPB 对含铜矿岩进行了常规单轴冲击试验,对比分析了不同冲击荷载作用下含铜矿岩块度

分布规律,探讨了不同耗散能对矿岩碎块分布的影响,利用 FDEM 数值计算方法再现裂纹扩展行为,得

出如下主要结论。

(1) 在含铜矿岩 SHPB 冲击试验中,入射能主要受冲击气压的控制,随着入射能的增加,其他 3 种能

量的分布规律基本保持一致,即透射能、耗散能、反射能依次减小。当入射能低于 110 J 时,能量耗散率

逐渐增大,透射率、反射率逐渐减小,当入射能超过 200 J 后,各能量比率变化不明显。

(2) 含铜矿岩在不同耗散能的条件下,其破坏形式也存在一定的差异,当耗散能较小时,含铜矿岩以

轴向劈裂拉伸破坏为主,随着耗散能逐步增大,矿岩碎块粒径不断减小,表现出由粗粒端向细粒端聚集

的 趋 势 。 随 着 耗 散 能 的 不 断 增 加 , 矿 岩 破 碎 的 平 均 块 度 呈 幂 指 函 数 降 低 , 耗 散 能 由 19.52 J 提 升 至

105.72 J 时,矿岩破碎的平均块度从 27.98 mm 降低至 16.94 mm,下降了 39.4%。

(3) 通过 FDEM 模拟试件的断裂过程,随着冲击气压的增大,裂纹起裂时间逐渐缩短。当冲击气压

053202-11