Page 82 - 《爆炸与冲击》2025年第5期

P. 82

第 45 卷 左 庭,等: 冲击荷载下含铜矿岩能量耗散的数值模拟 第 5 期

3 含铜矿岩破碎效果

3.1 破碎形态

当矿岩所受到冲击荷载超过了其极限强度,矿岩开始发生破坏,将会形成新的细小的微裂纹,随着

荷载的持续,微小裂纹便会进一步扩展、贯通。当耗散能较小时,矿石内部的所能释放的弹性应变能变

小,新生裂纹一般沿着轴向加载方向进行贯通,即出现破裂拉伸破坏,过程以张拉应力为主。当耗散能

较大时,矿石内部的所释放的弹性应变能较多,新生裂纹的数量也会增加,不同尺寸的裂纹构成了错综

复杂的裂隙网络,迅速贯通切割矿岩,此时以张拉应力与剪切应力共同作用。

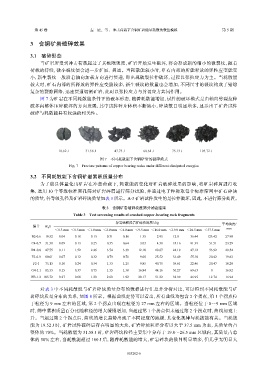

图 7 为矿岩在不同耗散能条件下的破坏形态,随着耗散能增加,试件的破坏模式是由轴向劈裂拉伸

破坏向整体压碎破坏的方向发展,其中试件碎片体积不断减小,碎块数目明显增多,显示出了矿岩试件

破碎与耗散能具有较强的相关性。

10.62 J 31.58 J 47.75 J 60.61 J 75.13 J 105.72 J

图 7 不同耗散能下含铜矿岩的破碎模式

Fig. 7 Fracture patterns of copper bearing rocks under different dissipated energies

3.2 不同耗散能下含铜矿岩累积质量分布

为了能具体量化出矿岩在冲击荷载下,耗散能的变化对矿岩破碎效果的影响,将矿岩碎屑进行收

集,选用 10 个等级标准圆孔筛对矿岩碎屑进行筛分试验,并通过电子秤称取每个标准筛网中矿石碎块

的质量,各等级孔径及矿岩碎块质量如表 3 所示。A-3 矿岩试件发生的是拉伸破坏,因此,不进行筛分处置。

表 3 含铜矿岩破碎块度筛分试验结果

Table 3 Test screening results of crushed copper-bearing rock fragments

各等级粒径岩矿碎块的质量/g 平均块度/

编号 W d /J

<0.3 mm <0.5 mm <1.0 mm <2.0 mm <4.0 mm <9.5 mm <16.0 mm <19.0 mm <26.5 mm <37.5 mm mm

B2-0.6 19.52 0.04 0.18 0.13 0.31 0.16 1.35 2.95 12.8 36.44 123.42 27.98

C4-0.7 31.58 0.09 0.13 0.25 0.55 0.64 3.03 4.50 18.16 91.39 51.51 23.29

D1-0.8 47.75 0.11 1.52 2.46 3.74 3.39 12.10 18.87 24.19 47.12 53.92 20.54

E3-0.9 60.61 0.07 0.12 0.32 0.79 0.78 9.06 25.52 33.49 55.18 20.42 19.62

F2-1 75.13 0.10 0.24 0.54 1.33 1.25 9.85 40.75 39.61 22.46 20.47 18.28

G4-1.1 85.53 0.15 0.37 0.75 1.55 1.38 16.84 44.16 30.27 69.63 0 16.92

H3-1.2 105.72 0.27 0.68 1.20 2.60 1.92 20.17 51.22 32.99 46.95 12.74 16.94

对表 3 中不同耗散能与矿岩碎块质量分布的数据进行汇总并分析对比,可以得到不同耗散能与矿

岩碎块质量分布的关系,如图 8 所示。根据曲线走势可以看出,所有曲线均包含 2 个拐点,第 1 个拐点位

于粒径为 9 mm 左右的区域,第 2 个拐点出现在粒径为 27 mm 左右的区域。当粒径位于 0~9 mm 区域

时,筛中累积质量百分比随粒径的增大缓慢增加,当超过第 1 个拐点但未超过第 2 个拐点时,曲线加速上

升。当超过第 2 个拐点后,曲线的增长趋势出现了不同程度的减缓,其变化规律与耗散能有关。当耗散

能为 19.52 J 时,矿岩试件破碎后存在明显的大块,矿岩碎块粒径分布以大于 37.5 mm 为主,其质量约占

整体的 70%。当耗散能为 31.58 J 时,矿岩碎块粒径主要集中分布于 19.0~26.5 mm 区域内,其质量占总

体的 50% 左右,当耗散能超过 100 J 后,随着耗散能的增大,矿岩碎块的数目明显增多,但几乎无明显大

053202-6