Page 107 - 《摩擦学学报》2021年第6期

P. 107

892 摩 擦 学 学 报 第 41 卷

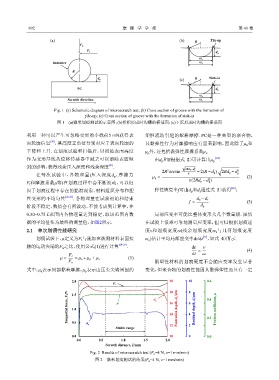

(a) (b) R Pile-up

F n

F t

d p

ω c

Indenter ω s

R

(c)

d p R Sink-in

PC d p

ω s

Scratch direction ω c

Fig. 1 (a) Schematic diagram of microscratch test; (b) Cross section of groove with the formation of

pile-up; (c) Cross section of groove with the formation of sink-in

图 1 (a)微米划痕测试的示意图;(b)堆积形成时沟槽的横截面;(c)下沉形成时沟槽的横截面

利用一种可以产生可忽略变形的小载荷5 mN获得表 塑性流动引起的犁耕摩擦. PC是一种典型的聚合物,

面轮廓信息 ,其高度正负值分别对应于表面轮廓的 其黏弹性行为对摩擦响应有显著影响,因此除了μ 和

[20]

a

下降和上升. 在划痕试验和扫描后,以初始表面高度 μ 外,还包括黏弹性摩擦系数μ .

p v

作为变形基线从位移传感器中减去可以消除表面倾 由d 和R根据式(2)可计算出μ p [22] .

p

[21]

斜的影响,获得残余压入深度和残余深度 . √ 2Rd p −d p 2 √

2

2R arcsin −2(R−d p ) 2Rd p −d 2

在每次试验中,各物理量(压入深度d 、摩擦力 µ p = R p (2)

p

2

F 和摩擦系数μ等)在划痕过程中会不断波动,可以归 π(2Rd p −d )

p

t

[26]

因于划痕过程中存在的黏滑现象、材料组织分布和塑 弹性恢复率f可由d 和d 通过式(3)获得 :

p

r

性变形的不均匀性 [22-23] . 各物理量在试验初始和结束 d p −d r

f = (3)

阶段不稳定,数值会有所波动,不能考虑到计算中,在 d p

0.30~0.75 L范围内各物理量达到稳定,取该范围内数 局部应变率可能比整体变形大几个数量级. 虽然

据的平均值作为最终的测量值,如图2所示. 在试验上很难可靠地测量应变率,但可以根据划痕速

2.1 单次划痕性能研究 度υ和划痕宽度ω(残余划痕宽度ω 与几何划痕宽度

s

[27]

划痕试验下,μ定义为F 与施加在被测材料表面接 ω )估计平均局部应变率dε/dt ,如式(4)所示.

c

t

触的运动尖端的F 之比,使用公式(1)进行计算 [24-25] . dε υ

n

= (4)

dt ω

F t

µ = ≈ µ a +µ p + µ v (1)

刚塑性材料的划痕硬度不会随应变率发生显著

F n

式中:μ 表示局部黏着摩擦,μ 表示由压头尖端周围的 变化,但聚合物的划痕性能因其黏弹塑性而具有一定

a

p

2.0 20 10 0.6

F t 18 8

Tangential force, F t /N 1.0 μ d p 16 Pentration depth, d p /μm 6 4 Residual depth, d r /μm 0.4 Friction coefficient, μ

1.5

14

0.5

d r 0.2

12 2

Stable range

0.0 10 0 0.0

0.0 0.5 1.0 1.5 2.0

Scratch distance, L/mm

Fig. 2 Results of microscratch test (F n =4 N, υ=1 mm/min)

图 2 微米划痕测试的结果(F n =4 N, υ=1 mm/min)