Page 112 - 《摩擦学学报》2021年第6期

P. 112

第 6 期 刘明, 等: 利用球形压头研究聚碳酸酯的微米划痕性能 897

Scratch direction

Scratch direction

ω S ω S

50 μm 50 μm

(a) Morphology of the single scratch (b) Morphology of the 15th scratch

Fig. 8 Morphology of the groove of the single and 15th scratches (F n =1 N, υ=4 mm/min)

图 8 单次和第15次的划痕凹槽形貌(F n =1 N, υ=4 mm/min)

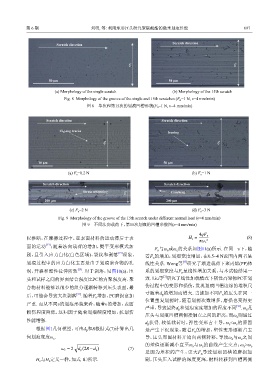

Scratch direction Scratch direction

Zig-zag tracks

Ironing

ω S ω S

10 μm 50 μm

(a) F n =0.2 N (b) F n =1 N

Scratch direction Scratch direction

Stress whitening ω S Cracking ω S

200 μm 200 μm

(c) F n =2 N (d) F n =3 N

Fig. 9 Morphology of the groove of the 15th scratch under different normal load (υ=4 mm/min)

图 9 不同法向载荷下,第15次划痕的凹槽形貌图(υ=4 mm/min)

4qF n

以推断,在摩擦过程中,亚表面材料的运动滞后于表 H c = (8)

πω c 2

[33]

面的运动 ;随着法向载荷的增加,熨平变形模式加

F 与ω 或ω 的关系如图11(a)所示. 在同一υ下,随

c

s

n

[19]

剧,且引入应力白化(白色区域)、裂纹和剥落 现象, 着F 的增加,划痕宽度增加,在0.5~4 N范围内两者呈

n

[37]

划痕过程中的应力白化主要是由于划痕聚合物的孔 线性关系. Wong等 研究了渐进载荷下聚丙烯(PP)体

洞、开裂和塑性拉伸所致 . 对于剥落,见图10(a),压 系的划痕宽度与F 呈线性增加关系,与本试验结果一

[29]

n

[3]

头和试样之间的界面结合强度比PC的内聚强度高. 聚 致. Liu等 研究了线性加载模式下韧性高聚物PC在划

合物材料能够以很少的组分逐渐转移到压头表面,最 伤过程中的变形和损伤,发现划痕凹槽边缘的堆积尺

寸随着d 的增加而增大. 当施加不同F 的压头在同一

[33]

后,可能会导致大块剥落 . 随着F 增加,PC磨损愈加 p n

n

位置重复划擦时,随着划擦次数增多,磨损也变得更

严重. 而从不同υ的划痕形貌来看,随着υ的增加,表面

[38]

严重,导致最终d 和划痕宽度增加的程度不同 . ω 是

s

p

损伤程度降低,这归因于随着划痕硬度增加,抗划伤

压头与划痕凹槽两侧接触点之间的距离,而ω 则通过

c

性能增强. d 获得. 较低载荷时,弹性变形占主导,ω <ω 的原因

s

c

p

根据图1几何模型,可由d 和R根据式(7)计算出几 是产生下沉现象,随着F 的增加,塑性变形逐渐占主

p

n

何划痕宽度ω . 导,压头周围材料开始向两侧转移,导致ω 与ω 之间

c s c

√ 的差值逐渐减小直至ω 与ω 的曲线产生交点;ω >ω

( ) s c s c

ω c = 2 d p 2R−d p (7)

是因为堆积的产生,更大F 导致划痕凹槽的磨损加

n

H 与H 定义一样,如式(8)所示. 剧,压头压入试样的深度更深,材料转移到凹槽两侧

s

c