Page 110 - 《摩擦学学报》2021年第6期

P. 110

第 6 期 刘明, 等: 利用球形压头研究聚碳酸酯的微米划痕性能 895

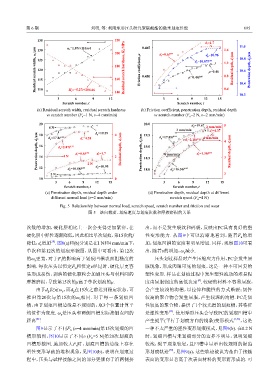

135 ω s =1.87t+110.64 220 0.465 d r =0.5t 0.54 d r =1.7 1.6 11.0

Residual scratch width, ω s /μm 125 180 Residual scratch hardness, H S /MPa Friction coefficient, μ 0.450 μ=0.44t 0.01 0.03 1.2 Residual depth, d r /μm 10.8 Pentration depth, d p /μm

130

200

d p =10.96

d p =10.07t

10.6

120

μ=0.46

0.8

160

115

10.4

110

9

6

3 H s =−5.27t+204.66 12 140 3 6 9 12 15 0.4 10.2

Scratch number, t Scratch number, t

(a) Residual scratch width, residual scratch hardness (b) Friction coefficient, penetration depth, residual depth

vs scratch number (F n =1 N, υ=4 mm/min) vs scratch number (F n =2 N, υ=2 mm/min)

20 20.0 d p =19.67 5

2 mm/min

4 N 0.05 d r =4.28 d p =19.59 4 19.5 d p =17.85t 0.04 2 mm/min 0.32 4 mm/min

d r =4.37

Penetration depth, d p /μm 16 d r =2.07t 0.37 d r =0.5t 0.54 d r =1.7 2 Residual depth, d r /μm Penetration depth, d p /μm 19.0 4 mm/min d r =2.18t d r =1.39t 0.46 4 3 Residual depth, d r /μm

18

d p =17.8t

4 N

14

18.5

12

2 N d p =10.08t 0.03 2 N d p =10.95 18.0 d p =16.56t 0.07 2

10 0

3 6 9 12 15 3 6 9 12 15

Scratch number, t Scratch number, t

(c) Penetration depth, residual depth under (d) Penetration depth, residual depth at different

different normal load (υ=2 mm/min) scratch speed (F =4 N)

n

Fig. 5 Relationship between normal load, scratch speed, scratch number and friction and wear

图 5 法向载荷、划痕速度与划痕次数和摩擦磨损的关系

次数的增加,硬化层相比上一次会变得更加紧密,在 出,而不是发生裂纹和碎裂,反映出PC具有良好的塑

硬化层中弹性逐渐降低,因此相比单次划痕,第15次的f 性变形能力. 从图9中可以清晰地看到,随着F 的增

n

[18]

降低,d 增加 . 图8(a)和(b)分别是在1 N和4 mm/min下, 加,划痕凹槽的宽度有明显增加. 同样,观察图10可看

r

单次和第12次的划痕形貌图,从图中可看出,第12次 出,随着υ的增加,ω 减小.

s

的ω 更宽,对于F 的影响高于划痕凹槽表面粗糙度的 压头划过样品时产生压缩应力作用,PC会发生屈

t

s

影响. 每次压头以恒定F 和恒定υ经过时,硬化层更容 服现象,形成肉眼可见的划痕,这是一种不可回复的

n

易形成损伤,剥落的硬化颗粒会加剧压头与材料间的 塑性变形. 样品在划痕过程中发生塑性流动的难易程

[4]

摩擦磨损,导致第15次的μ高于单次划痕的μ. 度由屈服强度的高低决定 . 较硬的材料不容易屈服,

由于d 决定ω ,而d 在15次之前达到稳定状态,可 会产生较浅的沟槽,以拉伸和脆性的方式断裂;韧性

p

s

p

推出第20次与第15次的ω 相同. 对于每一条划痕凹 较高的聚合物会发生屈服,产生较深的沟槽. PC是韧

s

槽,由于划痕凹槽边缘是不规则的,取3个位置计算平 性较高的聚合物,提供了1个较光滑的划痕槽,其特征

[35]

均值作为宽度. ω 是压头和两侧凹槽实际接触点间的 是塑性变形 . 使用球形压头会导致PC的划痕凹槽中

s

[22]

距离 . 产生熨平(平行于划痕方向的线条)变形模式 [1,36] ,这是

图9显示了不同F (υ=4 mm/min)第15次划痕的凹 一种不太严重的塑性变形划痕模式,见图9(b). 在0.2 N

n

槽形貌图,图10显示了不同υ (F =5 N)第20次划痕的 时,划痕凹槽与未划痕部分的边界不明显,说明划痕

n

凹槽形貌图. 施加较大F 时,划痕凹槽的边缘上存在 较浅,熨平现象较轻,且凹槽中显示出较规则的锯齿

n

塑性变形导致的堆积现象,见图10(b),表明在划痕过 形划痕轨迹 ,见图9(a),这些轨迹被认为是由于接触

[30]

程中,压头与试样接触之间的部分更倾向于沿两侧挤 表面的变形显著高于次表面材料的变形而形成的. 可