Page 109 - 《摩擦学学报》2021年第6期

P. 109

894 摩 擦 学 学 报 第 41 卷

0.40

24 2

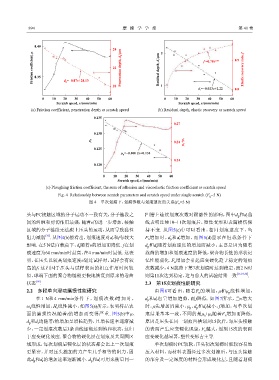

Friction coefficient, μ 0.35 22 Penetration depth, d p /μm Residual depth, d r /μm f =0.78υ 0.05 0.9 Elastic recovery rate, f

d p =−0.07υ+24.13

20 1

d r =−0.023υ+2.22 0.8

0 10 20 30 40 50 60 0 10 20 30 40 50 60

Scratch speed, υ/(mm/min) Scratch speed, υ/(mm/min)

(a) Friction coefficient, penetration depth vs scratch speed (b) Residual depth, elastic recovery vs scratch speed

0.135

0.27

0.130

μ a +μ v

μ p

0.24

0.125

μ p =−0.000 2υ+0.134

0.24

0.120

0 10 20 30 40 50 60

Scratch speed, υ/(mm/min)

(c) Ploughing friction coefficient, the sum of adhesion and viscoelastic friction coefficient vs scratch speed

Fig. 4 Relationship between scratch parameters and scratch speed under single scratch (F n =5 N)

图 4 单次划痕下,划痕参数与划痕速度的关系(F n =5 N)

头与PC接触区域的分子运动不一致有关,分子链段之 凹槽上连续划痕次数对耐磨性的影响,图中d 和d 曲

r

p

间的纠缠和剪切作用最强,随着υ的进一步增加,接触 线表明连续10~11次划痕后,塑性变形和表面损伤保

区域的分子链段无法跟上压头的运动,从而导致黏性 持不变. 从图5(c)中可以看出,相同划痕速度下,当

[33]

阻力减弱 . 从图4(b)能看出,划痕速度对d 和f有较大 F 增加时,d 和d 增加,而图5(d)显示在恒载条件下

r

r

n

p

影响. 在5 N法向载荷下,d 随着υ的增加而降低. f在划 d 和d 随着划痕速度的增加而减小,主要是因为随着

p

r

r

痕速度为60 mm/min时最高,在4 mm/min时最低. 这表 载荷的增加和划痕速度的降低,聚合物长链的形状记

明,在压头以较高划痕速度υ划过试样时,试样会有较 忆性能弱化. F 增加会引起应变硬化趋于稳定的划痕

n

高的f,这归因于压头与试样表面的相互作用时间较 次数减少,4 N载荷下第7次划痕时达到稳定,而2 N时

短,球端下面的聚合物链能更快地恢复到原来的卷曲 则第11次达到稳定,这与前人的试验结果一致 [17-18,34] .

[18]

状态 . 2.3 第15次划痕性能研究

2.2 多程单向滑动磨损性能研究 由图6可看出,随着F 的增加,μ和μ 线性增加,

n

p

在1 N和4 mm/min条件下,划痕次数t增加时, d 和d 也呈增加趋势,而f降低. 如图7所示,当υ增大

r

p

ω 线性增加,H 线性减小,如图5(a)所示,表明样品表 时,μ先增加后减小,μ 、d 和d 减小,f增加,与单次划

p

s

s

r

p

面的磨损情况随着t的增加而变得严重. 图5(b)中μ、 痕结果基本一致,不同的是μ +μ 随着F 增加而降低,

n

a

v

d 和d 均随着t的增加呈增长趋势,且增长速率逐渐减 原因是压头在同一划痕凹槽划刻15次后,与压头接触

p r

少,一定划痕次数后3条曲线逐渐达到饱和状态,这归 的表面产生应变硬化现象,F 越大,划刻15次的表面

n

于应变硬化效应. 聚合物的硬化层在划痕及其周围区 应变硬化越显著,塑性变形占主导.

域形成,每次划痕后硬化层的状态都会比上一次划痕 单次划痕时PC较软,压头初次划擦时能较容易地

更紧密,并对压头施加的力产生几乎相等的阻力,因 压入材料,而材料表面经过多次划擦后,与压头接触

此d 和d 的增加速率逐渐减小. d 和d 可用来衡量同一 的部分及一定深度的材料会形成硬化层,且随着划痕

p

r

p

r