Page 56 - 摩擦学学报2025年第5期

P. 56

690 摩擦学学报(中英文) 第 45 卷

[28]

[13]

减小,摩擦系数减小,上游泵送率增加 . 此外,黏温 哈佛大学Wong等 提出将低表面能润滑剂注入经过

效应以黏度变化体现温度变化,同时导致内摩擦热、 粗糙处理的固体表面微纳尺度空隙内,取代气层,用

泵送效应和动压效应的变化进而影响膜压、膜温和相 这种方法获得了滑移效果显著的超滑移表面(Slippery

变,内摩擦效应使开启力减小,泄漏量增大,而黏温效 liquid-infused porous Surface,简称SLIPS). 该方法是

应使开启力增大,泄漏量减小 . 因此,从整体来看, 目前制备液体超滑移表面的主流手段 ,但是存在严

[14]

[29]

温度变化给密封稳定性的维持带来了巨大挑战,如何 重的润滑剂损耗而导致超滑表面失效的问题.

有效降低摩擦热对密封性能的影响始终是科研工作 综上可知,关于介质压力波动和黏温效应对液膜

者不断努力的方向. 密封性能的影响,国内外学者已开展了大量工作,但

在提升诸如液膜密封之类的液体润滑摩擦副承 目前尚未发现有关在该复杂环境下槽底超滑流动对

载能力或降低摩擦损耗过程中,人们常常假设摩擦间 液膜密封性能的影响研究. 而且,尽管目前超滑移表

隙流-固界面无滑移,即流体分子与固体表面之间紧

面制备技术仍不成熟,但利用织构和滑移组合设计方

密黏附,不产生相对滑动. 但实际上,亲、疏水表面都会

法提升摩擦副承载和降低摩擦损耗的研究,已成为摩

产生边界滑移现象,只是滑移量一般在微纳米尺度 [15-17] ,

擦学领域的另一重要发展方向. 鉴于此,本文中将以具

所以假设为无滑移在通常情况下影响较小. 然而,当

有超滑移表面设计流体型槽的泵用下游泵送螺旋槽

[19]

[18]

滑移量较大时,承载能力 、摩擦特性 以及流动特

液膜密封(简称S-LFS)为例,探究介质压力波动和黏温

[20]

[21]

性 均会发生显著变化. 权威学者Spikes 最早通过

效应对液膜性能的影响,以期进一步探索“超滑移设

理论计算获得了轴承静面的滑移设计能够提升承载、

计”在提高液膜密封稳定性方面具备的潜在优势.

降低摩擦的结论. Salant则最先考虑边界滑移对机械

密封性能的影响 ,并对比研究了轴承副表面在织

[22]

1 物理模型

构+滑移、织构、滑移+无滑移和无滑移4种设计形式

1.1 几何模型

下的性能,结果显示织构和滑移组合设计时的承载力

[23]

最大 . 后续的研究结果也显示,表面的部分滑移设 在速度不高于15 000 r/min时,螺旋槽开设在动环

[30]

[24]

计优于全滑移设计和传统无滑移情况 ,而织构和滑 或静环,其密封性能无明显差异 . 因此为考虑槽底

[25] 面不同滑移条件的影响,将流体型槽开设在静环端

移组合设计可以获得更优异的润滑性能 .

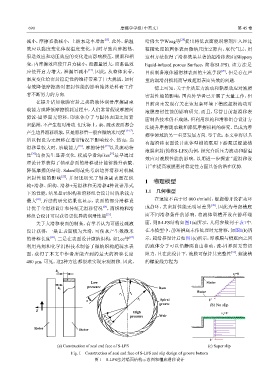

关于大滑移表面的制备,有学者认为可通过疏液 面,则S-LFS结构如图1(a)所示,几何参数列于表1中.

设计获得:一是让表面极为光滑,可使水产生数微米 在本模型中,静环槽底未作处理时无滑移,如图1(b)所

的滑移长度 ;二是在表面设计微纳织构,如Lee等 [27] 示,超滑移设计后如图1(c)所示,即液膜与槽底面之间

[26]

利用光刻和化学沉积技术制备了微纳织构超疏水表 的液体分子可以沿静面自由移动,流-固界面无剪切

[31]

面,获得了本文中作者所能查到的最大的滑移长度 阻力,且在此设计下,液膜可保持其完整性 . 螺旋槽

400 μm,可见,这2种方法都很难实现宏观滑移. 因此, 的螺旋线方程为

h g

v s =0

Low Stator

pressure

h 0 Dam

Rotor

r o r g

α r i Spiral V

groove (b) No slip

Z High v s =V

pressure Weir

θ w

θ g

Rotor Stator

V

(a) Construction of seal end face of S-LFS (c) Super slip

Fig. 1 Construction of seal end face of S-LFS and slip design of groove bottom

图 1 S-LFS密封端面结构示意图和槽底滑移设计