Page 16 - 摩擦学学报2025年第5期

P. 16

650 摩擦学学报(中英文) 第 45 卷

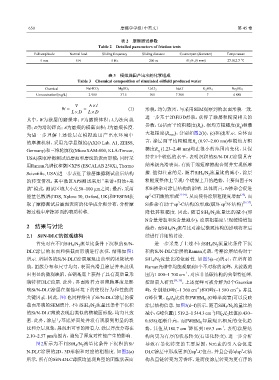

表 2 摩擦测试参数

Table 2 Detailed parameters of friction tests

Full amplitude Normal load Sliding frequency Sliding distance Counterpart (diameter) Temperature

5 mm 5 N 5 Hz 200 m Al 2 O 3 (6 mm) 25.0±2.5 ℃

表 3 模拟油田产出水的化学组成

Table 3 Chemical composition of simulated oilfield produced water

Chemical NaHCO 3 MgSO 4 CaCl 2 NaCl K 2 SO 4 Na 2 SO 4

Concentration/(mg/L) 2 900 37.5 105 7 300 7 4 880

V A×l

W = = (1) 形貌,均匀致密,与采用SEM观察到的表面形貌一致.

L× D L× D

进一步基于2D和3D形貌,获得了涂层粗糙度相关的

其中,W为涂层的磨损率;V为磨损体积;L为法向载

参数,包括面平均粗糙度(R )、根均方粗糙度(R )和最

荷;D为滑动距离;A为磨痕的横截面积;l为磨痕长度. a q

为进一步理解上述涂层在模拟油田产出水环境中 大粗糙度(R max ),分别如图2(b)、(c)和(d)所示. 总体而

言,涂层面平均粗糙度R (0.97~2.00 nm)和根均方粗

的摩擦机制,采用光学显微镜(AXIO Lab. A1, ZEISS, a

糙度R (1.23~2.48 nm)均在很小的范围内变化,且保

Germany)和三维轮廓仪(MicroXAM-800, KLA-Tencor, q

USA)获取摩擦测试后磨痕和磨斑的表面形貌;同时采 持在1个较低的水平,表明沉积的Si/N-DLC涂层具有

用Raman光谱仪和微区XPS (ESCALAB 250Xi, Thermo 纳米级光滑表面,有助于缩短摩擦跑合期并实现低摩

Scientific, USA)进一步表征了涂层摩擦测试前后结构 擦. 值得注意的是,随着SiH /N 流量比的减小,涂层

2

4

的转变情况,其中微区XPS测试采用“采谱+刻蚀+采 粗糙度整体上呈现1个缓慢上升的趋势,主要归因于N

谱”模式,测试区域大小在50~100 μm之间;最后,采用 和Si掺杂对涂层结构的影响. 具体而言,N掺杂会促进

[35]

2

能量色散谱(EDS, Xplore 30, Oxford, UK)和FESEM获 sp -C团簇的形成 [33-34] ,从而使得涂层粗糙度增加 ,而

3

2

取了摩擦测试后磨斑表面的化学成分和分布,分析摩 Si掺杂有助于sp -C结构的形成(破坏sp 环结构) [36-37] ,

擦过程中摩擦界面的物质转移. 降低其粗糙度. 因此,随着SiH /N 流量比的减小(即

2

4

N含量增加和Si含量减少),涂层粗糙度呈现缓慢增加

2 结果与讨论 趋势,而SiH /N 流量比对涂层微观结构的影响将在后

4 2

2.1 Si/N-DLC的微观结构 续进行详细的讨论.

首先对在不同SiH /N 流量比条件下沉积的Si/N- 进一步采集了上述不同SiH /N 流量比条件下沉

2

4

2

4

DLC涂层的表面和横截面形貌进行表征,结果如图1 积的Si/N-DLC涂层的Raman光谱,考察涂层结构对于

所示. 所制备的Si/N-DLC涂层展现出典型的团簇状形 SiH /N 流量比的依耐性. 如图3(a~c)所示,在所有的

2

4

貌,团簇分布和尺寸均匀,表面光滑且涂层并未展现 Raman光谱中均能观察到1个不对称的宽峰,其波数范

–1

出明显的微观缺陷,在钢基底上获得了具有高质量形 围为1 000~1 700 cm ,对应非晶碳结构的典型特征峰.

貌特征DLC涂层. 此外,界面附着力和薄膜厚度是影 按照前人研究 [34, 38] ,上述宽峰可被分解为2个Gaussian

–1

–1

响Si/N-DLC涂层在腐蚀环境下的使役行为和性能的 峰,分别是D峰(~1 360 cm )和G峰(~1 580 cm ),并且

关键因素. 因此,图1也同样给出了Si/N-DLC涂层的横 G峰位置、I /I 比值和FWHM (G峰半高宽)可以反映

G

D G

截面形貌的SEM照片. 不同SiH /N 流量比条件下沉积 涂层结构信息. 如图3(d~f)所示,随着SiH /N 流量比的

2

4

4

2

–1

的Si/N-DLC薄膜表现出类似的横截面形貌,均匀且致 减小,G峰位置(1 519.2~1 544.3 cm )和I /I 比值(0.430~

D G

密. 此外,涂层与基底界面处并没有观察到明显的裂 0.658)逐渐升高,而FWHM 却展现出相反的变化趋

G

纹和分层现象,展现出可靠的附着力. 涂层厚度分布在 势,其值从180.7 cm 降低到169.3 cm ,表明涂层结

–1

–1

2.10~2.57 μm范围内,避免了厚度对性能产生的影响. 构向更为有序的状态转变(石墨化转变). 进一步分析

图2所示为不同SiH /N 流量比条件下沉积的Si/ 导致石墨化转变的主要原因,N元素的引入会促进

2

4

2

2

N-DLC涂层的2D、3D形貌和对应的粗糙度. 如图2(a) DLC涂层中形成更多的sp -C位点,并且会诱导sp -C结

所示,所有的Si/N-DLC薄膜均呈现典型的团簇状表面 构从直链转变为芳香环,进而使涂层转变为更有序的