Page 127 - 摩擦学学报2025年第5期

P. 127

第 5 期 徐昆宇, 等: 3种珠光体钢轨焊接接头滚动磨损与损伤性能研究 761

表 1 钢轨材料主要化学元素

Table 1 Main chemical elements of rail steels

Mass fraction/%

Rail

C Si Mn P S Cr+Cu+Ni V

1# 0.71~0.80 0.50~0.80 0.75~1.05 ≤0.030 ≤0.025 ̶ 0.71~0.80

2# 0.65~0.76 0.15~0.58 0.70~1.20 ≤0.030 ≤0.025 ̶ 0.65~0.76

3# 0.60~0.75 0.15~0.58 0.70~1.20 ̶ ̶ 0.60~0.90 ≤0.15

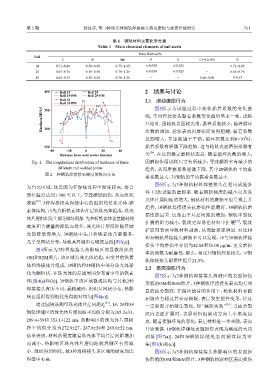

400 Rail 1# Rail 2# 2 结果与讨论

Rail 1# PM Rail 2# PM

Rail 3# 2.1 滚动磨损行为

Rail 3# PM 图5所示为试验过程中轮轨黏着系数的变化曲

Hardness/HV0.5 300 线,不同焊接接头黏着系数变化趋势基本一致,试验

350

开始时,因轮轨表面较光滑,黏着系数较小;随着循环

次数的增加,轮轨表面因磨损而变得粗糙,黏着系数

4

急剧增大,并逐渐趋于平稳;循环次数达到8×10 时,

250 黏着系数有轻微下降趋势,这与轮轨表面磨损形貌有

−40 −20 0 20 40

[24]

Distance from weld center line/mm 关 . 在达到稳定磨损状态后,随着循环次数的增大,

Fig. 2 The longitudinal distribution of hardness of three 因磨损作用试样尺寸有所减小,导致蠕滑率有减小的

different rail welded joints 趋势,从而摩擦系数轻微下降,其中2#钢轨的平均黏

图 2 种钢轨焊接接头硬度的纵向分布

着系数最大,3#钢轨的平均黏着系数最小.

图6所示为3种钢轨材料焊接接头在相同试验条

为白亮区域,这是因为在焊接过程中温度较高,熔合

件下2次试验的磨损率. 随着钢轨硬度的减小以及珠

部位温度达到1 300 ℃以上,导致碳烧损伤,从而组织

光体片层间距的增大,钢轨材料的磨损率也呈现上升

[22]

脱碳 . 3种焊接接头焊缝中心的组织均是珠光体-铁

趋势,1#钢轨焊接接头抗磨损性能最好,3#钢轨抗磨

素体结构,由先共析铁素体和片层状珠光体组成,珠光

损性能最差. 这是由于片层间距的增加,钢轨中裂纹

体片层组织发生部分破坏现象. 先共析铁素体含量随材料

[25]

扩展的阻力减小,裂纹更容易在材料中扩展 ,裂纹

硬度和含碳量的降低而增多,珠光体片层间距随着硬

扩展到表面导致材料剥落,从而磨损率增加. 对比1#

度的降低而增大. 3#钢轨中先共析铁素体含量最多,

和3#钢轨焊接接头磨损率可以发现,1#与3#钢轨焊接

几乎呈网状分布,导致其焊缝中心硬度最低[图3(a)].

接头平均磨损率分别为42.04和51.08 µg/m,定义磨损

图4所示为3种焊接接头热影响区的显微组织的

率的倒数为耐磨性,那么,相比3#钢轨焊接接头,1#钢

OM和SEM照片,该区域为珠光体结构,由交替的铁素

轨焊接接头耐磨性提升21.5%.

体和渗碳体片组成. 1#钢轨和2#钢轨中部分珠光体球

2.2 表面损伤行为

化为颗粒状,在珠光体的晶团周围分布着少量的铁素

图7所示为3种钢轨焊接接头焊缝区的表面损伤

体[图4(a)和(b)]. 3#钢轨中该区域微观结构与其他2种

形貌的OM和SEM照片,3种钢轨焊接接头表面均有明

焊接接头有所不同,晶粒破碎,组织呈网状分布,热影

显的疲劳裂纹,在循环载荷的作用下,轮轨材料表面

响区组织得到细化变得相对均匀[图4(c)]. 屈服应力超过其安定极限,表层发生塑性变形,经过

[23]

通过圆周法测量珠光体片层间距S p ,1#、2#和3# 一定积累开始萌生裂纹,即“棘轮失效” . 当疲劳裂

[26]

钢轨焊缝区的珠光体片层间距平均值分别为285.2±33、 纹向表面扩展时,表层材料沿滚动方向上小角度起

299.4±59和 353.1±122 nm,热影响区的珠光体片层间 皮,随着接触环境的恶化,表层材料进一步去除,表面

距平均值分别为272.9±27、287.8±58和 289.6±52 nm. 开始剥落. 1#钢轨焊缝处表面损伤表现为稀疏的大块

结果表明,材料的硬度随着珠光体平均片层间距增加 剥落[图7(a)],2#和3#钢轨焊缝处表面裂纹较为密

而减小,热影响区珠光体片层间距较焊缝区有所减 集[图7(b)和(c)].

小,组织得到细化,故3种焊接接头该区域的硬度均比 图8所示为3种钢轨焊接接头热影响区的表面损

焊缝中心高. 伤形貌的OM和SEM照片,3种钢轨热影响区表面损伤